鐵基催化劑整砌填料催化臭氧的運行工況研究

摘要:研究了鐵基催化劑整砌填料“微通道”結構對于高級氧化技術處理廢水的必要性,定量分析了反應器中臭氧分解率與氣液逆向流和布氣裝置氣泡大小的關系。通過現場中試,求出填料的運行阻力系數和液泛點;應用軟件對試驗中70例“個案”進行了統計學分析和回歸,得到了運行參數(臭氧當量、水力停留時間、進水水質)與COD去除率的函數關系,證明通過該工藝的處理可使出水水質穩定達到《地表水環境質量標準》(GB 3838—2002)Ⅳ類水標準。

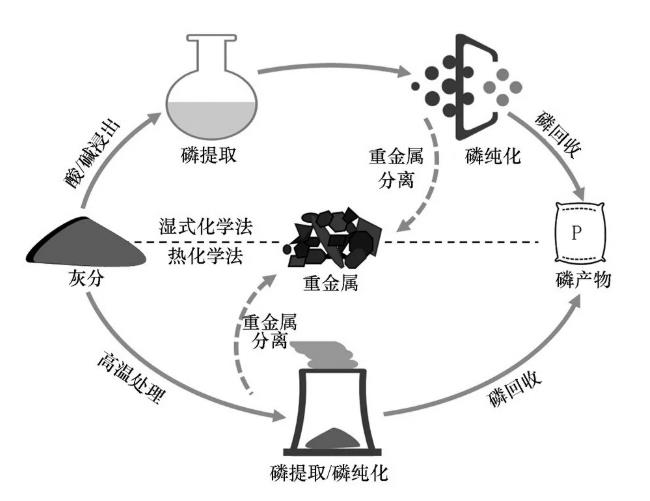

目前廢水深度處理工藝主要有三大類。第一類是生物法,其中生物膜法彌補了活性污泥法的不足,培養可去除難降解有機物、世代時間很長的微生物,以曝氣生物濾池(BAF)為代表。該類工藝的優點是運行成本低、不產生二次污染,缺點是不能彌補生物法的局限。第二類是分離法,包括吸附法和膜分離法。吸附法使用活性炭、大孔樹脂等,但吸附劑再生往往產生更大的污染,且需要對膜分離法的濃液進行處理。這類方法的優點是出水水質好,故排污企業常采用該方法。第三類是高級氧化法,工程應用中主要有二種:芬頓法和催化臭氧氧化法。此類方法與生物法互補,可去除難降解有機物,是解決有機污染的根本方法。芬頓法降解有機物的效果好,但存在藥劑量大、產泥和產鹽量大等問題。催化臭氧氧化法降解有機物的機制與芬頓法相同,即為羥基自由基(·OH)主導的高級氧化,但產生·OH的途徑與芬頓法不同,是化學意義的催化,沒有二次污染,屬于綠色工藝。過渡金屬化合物,特別是羥基氧化物是臭氧的催化劑。鐵為過渡金屬,各種型號鋼材的主要元素為鐵,此外還包括碳和其他金屬元素(多為過渡金屬)。部分鋼材型號在金屬加工過程中產生的刨花狀鐵屑易于在特定強氧化條件下鈍化,表面產生致密的γ-FeOOH,滿足催化臭氧分解的要求。有關鐵基催化劑催化臭氧形成高級氧化的機制,同濟大學已進行了大量研究。該方法的優勢是:工況易于控制,處理實際廢水效果好;原材料來源廣泛,價格低廉;鐵的各種形態安全無毒,對水處理過程有利無害。在此基礎上,形成了成熟的填料裝置與深度處理技術,并已大規模應用于實際工程。

01 鐵基催化劑整砌填料特征分析

填料是反應器的基本構件,應有巨大的比表面積和孔隙率。中試采用的填料為同濟大學等單位的發明技術(一種催化臭氧形成高級氧化的微通道整砌,專利號:202011198531.8)。該填料的有效比表面積為2 800m2/m3,整砌填料孔隙率大,大小均勻,但形狀不規則,有利于氣液兩相的高效傳質。·OH的壽命只有納秒級,是高級氧化機制的關鍵特征。據文獻報道,·OH的作用域距離(ΔR)僅約為35 nm。但應注意到,在如此微觀的空間中,有機物的布朗運動對傳質起主要貢獻。由此可以認為,催化劑作用域至少可擴大至10μm以上。盡管如此,液相主體與·OH作用域的水流交換傳質仍是關鍵。本整砌填料具有“微通道”結構,平均孔徑D僅為1.0mm,若·OH作用域距離為10μm,則作用域占微通道的體積比約為4ΔR/D。也就是說,至少要經過D/(4ΔR)次(約為25次)傳質,才能使水流全部經過·OH的作用域。中試裝置填料區高度為2090mm,設微通道折返延長比例為30%,則通道的長徑比約為2600,也就是說在長徑比約為100的途徑中必須完成一次更換傳質,依靠水流錯流紊動完全可以滿足這一要求。對比之下,若某種填料的平均孔隙孔徑為10mm,則每1個長徑比就必須完成一次更換傳質,靠水流錯流紊動已很難完成。且由于催化劑比表面積僅占前者的1%,·OH生成量隨之明顯減小。由此可推導出:孔徑每降低1/n,廢水在催化劑作用域中更換傳質的次數和·OH生成量均增加n2倍。因此,“微通道”是催化臭氧形成高級氧化機制有效填料的必備形態。

02 動力學分析

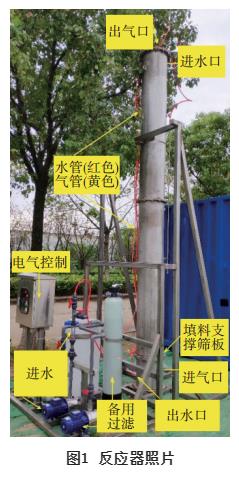

2.1 反應器及流程

中試裝置的核心為臭氧催化反應器,如圖2所示。該反應器主體外徑為300mm,總高為4000mm,壁厚為4mm,填料區高2090mm,總容積為280L,催化劑反應區的容積為140L。配套氧氣源臭氧發生器,當額定氣體流量為2.0L/min、功率因子為0.9時,臭氧產量為200mg/min。試驗在常溫常壓下進行,反應后臭氧尾氣通入污水池。

2.2 動力學分析

·OH是氧化有機物的關鍵物質,催化臭氧形成高級氧化機制是深度處理工業廢水的關鍵。從·OH主導有機物氧化反應式可以看出,反應過程中有O2的參與,且這些O2可完全來自于O3的分解,由此可以導出臭氧氧化有機物的理論當量(O3/ΔCOD= 1.125)。·OH氧化有機物為有機物自由基極其迅速,但生成·OH過程受O3傳質和催化劑活性點數量的限制,當催化活性點數量均勻時,可以認為·OH的生成速率與O3濃度成正比。催化反應的功能就是促使臭氧在催化劑表面進行有效分解,生成·OH來氧化有機物。

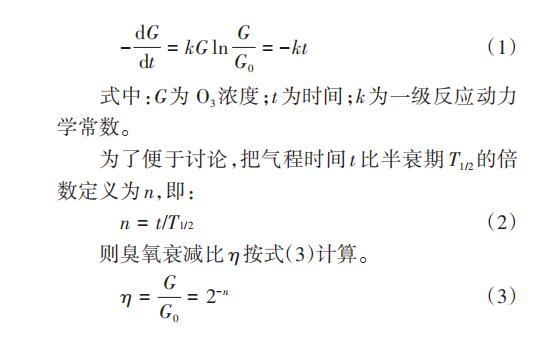

設塔式反應器的流型為推流式,臭氧濃度的變化見式(1)。

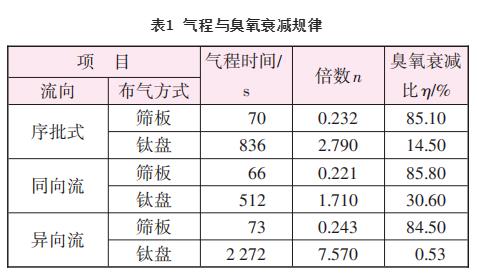

可見,隨著氣程的增加,臭氧濃度呈指數型衰減。若不采用布氣裝置,進入池底后僅用支撐催化劑填料的篩板分割氣泡,則氣泡較大,上升速度約為30mm/s;若采用鈦盤布氣,則氣泡較小,上升速度約為2.5mm/s。實測表明,在大量鐵基催化劑存在條件下,臭氧在水中的半衰期只有5min。以該中試反應器為例,當采用序批式運行時,液相靜止;當采用連續運行且HRT為22min時,液相產生的空塔流速為1.58mm/s。當氣液同向流(塔底端進水)時,氣泡運行速度為兩相流速相加;當氣液異向流(塔頂端進水)時,為兩相流速相減。不同工況時,臭氧衰減比的理論值見表1。表1中忽略了填料對氣泡切割與合并的影響,實際中不同工況的效果差異比理論值小,但表1作為工況選擇依據仍不失一般性。

從臭氧分解角度來看,布氣裝置影響甚大,應采用微孔布氣裝置,且氣液異向流具有優勢。從有機物降解角度來看,低濃度工業廢水氧化過程中,反應速率與有機物濃度成正比,也符合表觀一級動力學模式,見式(4)。

式中:k2為有機物降解一級反應動力學常數;C為有機物濃度。式(4)中G并非常量,其隨氣程呈指數型衰減。因此,異向流使氧化反應動力均化,從而反應速度得以均化,有利于克服傳質過程成為反應的控制因素,且異向流強化了氣液兩相的紊動傳質。

2.3 填料阻力及液泛點測定

催化臭氧氧化反應器使用的是填料塔。一般化工過程使用的填料塔主要體現吸收、吹脫兩種分離過程,連續相為氣相;而本研究填料塔連續相為液相,不僅因為采用鈦盤等布氣裝置分散臭氧,且氣水比一般均小于1.0。整砌填料的水流阻力始終是人們關心的問題,由于本試驗填料的堆積密度為350 g/L,填料孔隙率超過了95%,單相液體流動的本質沒有發生根本變化,類似于粗過濾器。文獻[12]表明,粗過濾器的水頭損失計算公式形式如同管道,即:

式中:L為流程距離,在塔中即為填料高度;d為反應器內徑;v為流速;為沿程阻力系數。最大流速測定:出水管道不設U型彎,直接放在地坪上,打開出水閥門,即作用水頭為4000mm;通過流量計逐步調大流量,直至壅水,以至臭氧尾氣出口處排水,得出最大流量為1.93m3/h。反應塔內徑d為292mm,催化劑區域高度為2090mm,計算得出最大流速為8.01mm/s,在反應區的停留時間為260s(4.33 min),由此計算出阻力系數λ為1.71×105。中試過程中常用工況的HRT為22min,則流速為1.59mm/s,計算得出水頭損失為0.157m。由此可見,本反應器在常規工況下的水頭損失并不顯著,比一般過濾工藝要小。為了考察反應器正常運行工況的范圍,將正常運行臨界點的最大液相流速仍稱為液泛流速。在化工填料塔中,液泛流速的回歸方程極其復雜;而在催化臭氧氧化工藝中,氣液兩相物質固定,氣液比、HRT等均在一定范圍內,故可將問題簡化,通過試驗可確定液泛的空塔流速。試驗最常采用的工況是:HRT為22 min、臭氧氣量為3.0L/min、氣液比為0.47。進氣量保持不變,進塔廢水流量逐步升高,如同測水流阻力。試驗得出液泛流量為1.69m3/h,液泛流速為7.01mm/s,此時只是上述計算最大流速的87.5%。可見,在反應塔中水流阻力占主要部分。而HRT為22min工況時,流速僅為液泛流速的22.7%,距液泛點甚遠,液泛問題不能成為操作的難題。

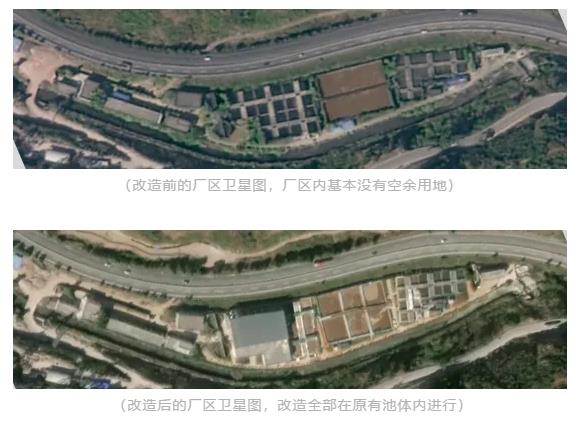

03 運行工況研究

某沿江城市技術開發區污水廠提標改造工程規模為9.8×104m3/d,90%以上的進水量為工業廢水,主要來自農藥、印染、制藥、電子、機械等行業,有一百多家企業;進水水質復雜,含有大量生物難降解物質。由此,該污水廠前端采用了水解酸化工藝,以提高好氧生物處理效率,后續還有磁混凝等物化處理手段。根據水質情況,深度處理擬采用高級氧化技術,目標是使出水COD穩定在30mg/L以下,達到《地表水環境質量標準》(GB 3838—2002)Ⅳ類水標準。為此,決定采用同濟大學鐵基催化劑整砌填料及催化臭氧氧化技術進行現場中試。

試驗期間,該污水廠生化池出水COD、BOD5、SS、氨氮、總氮、總磷分別為80、18、29、0.97、7.60、1.66 mg/L。pH值為7.47~7.77,水溫為21~24 ℃,波動均較小。在該范圍內,對臭氧分解及生成·OH的影響不大,對催化劑壽命也沒有影響,已有實踐表明催化劑壽命至少為三年。

關于高級氧化過程中有機物的降解機制,已有大量研究。簡單地說,高級氧化就是由·OH主導、O2參與的有機物氧化過程。但分子態氧氣在實際臭氧發生器供氣氣體中大量存在,相對于臭氧對氧化反應是過量的,且與臭氧量成固定比例,因此可不作為獨立因素考慮。

氧化過程因素分析包括進水有機物濃度CODin、臭氧投加量LO3、反應時間(基本等于水力停留時間HRT)。這三個參數是基本的自變量,產生主要影響。臭氧發生器的供氣濃度GO3,則是在相同臭氧投加量LO3條件下,影響氣液紊動強度和氣泡大小,屬于工況影響因素。臭氧相對投加量O/C,即參數LO3/CODin值,反映了反應物之間的當量關系。因此,用水力停留時間、O/C這兩個變量考察氧化規律更觸及反應本質。因變量包括COD去除率ηCOD和出水COD濃度CODout。

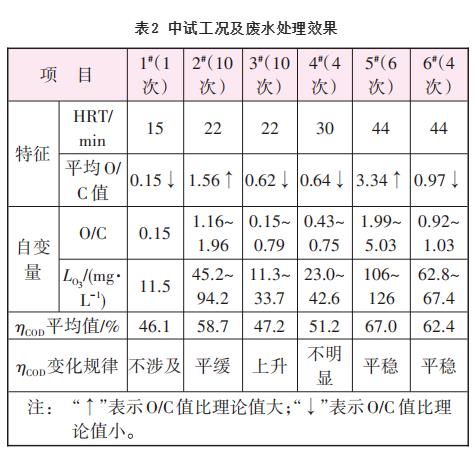

中試進行了35次試驗,每次試驗分兩次取樣,進水及每次出水取樣間隔時間均為3 倍HRT,以保證連續流達到穩定工況。根據連續運行時HRT、臭氧當量O/C是否大于理論值(1.125)將試驗分成6組,結果見表2。由此從整體上得出了ηCOD平均值隨上述兩個變量的變化規律。

從表2很難定量把握催化臭氧氧化反應的整體規律,這不僅是由于每次試驗取樣和測試分析存在誤差,更為重要的是氧化反應為多因素作用。通過運用相關統計軟件進行多因素回歸分析,能較容易地找出各工況參數對工藝效果的影響。

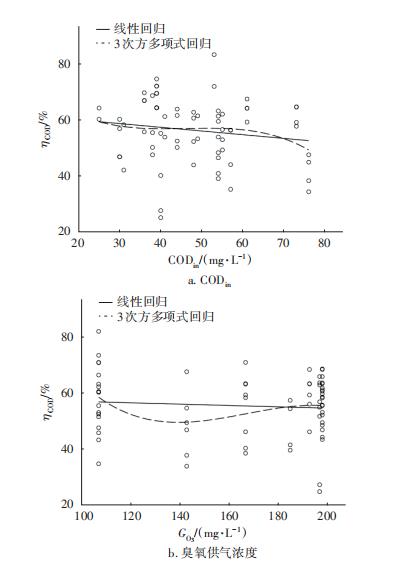

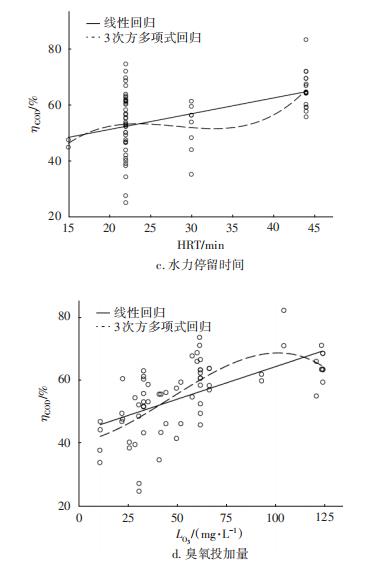

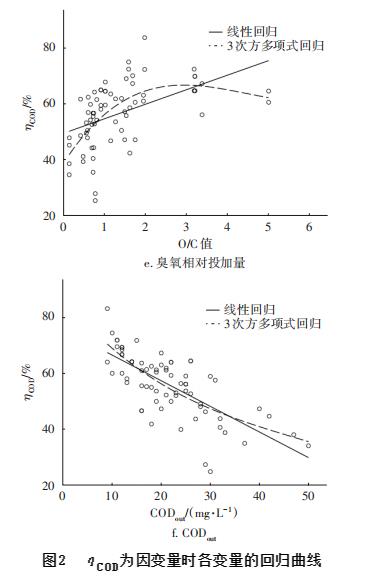

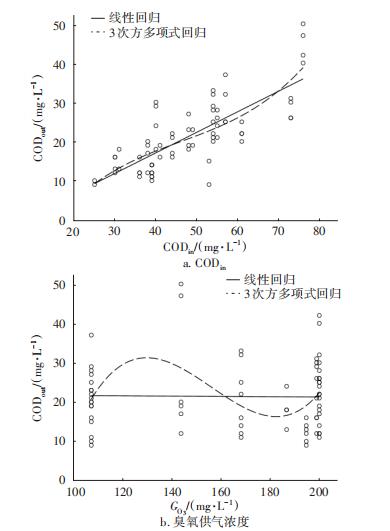

首先把35次試驗中每次試驗的二次取樣測定結果作為70例“個案”,變量包括CODin、HRT、GO3、LO3、O/C;因變量包括去除率ηCOD和出水濃度CODout。當然,這些變量中有的不是獨立變量,有的對試驗結果影響不大。首先,以ηCOD為因變量,對上述6個因素進行回歸分析,結果如圖2所示。

CODin:試驗點非常分散;不僅如此,線性回歸和3次方多項式回歸基本水平(略向下),由此可見進水CODin對處理效果影響的規律性不強。

GO3:由于設備操控的原因,臭氧的供氣濃度只能調節為數個濃度值,但線性回歸直線基本水平,說明該參數對試驗影響不大。

HRT:同樣,由于水泵運行和操作習慣,水力停留時間HRT也只能保持數個工況,中試共有4 個工況,分別是15、22、30、44 min,其中以22min工況試驗次數最多。從圖2(c)可見,隨著HRT的增長,ηCOD明顯提高;還應注意,當停留時間為15min時,ηCOD均低于50%。LO3:該參數對ηCOD有明顯的影響,特別是低濃度段,隨著濃度的升高,去除率增加明顯。O/C:該變量反映的是反應物當量,應成為工程設計和運行控制中的重要參數。從圖2(e)可以看出,在比值較小階段,隨著O/C值的上升,對ηCOD的作用很大,但大于2后去除率實測值基本不再升高。靠近ηCOD最大值時,實測O/C值為1.96。CODout:該變量與ηCOD的線性關系很好,說明兩者是相關的因變量。中試的目標是使出水COD濃度保持在30mg/L以下,當以CODout為因變量時,考察各因素的影響,結果如圖3所示。

CODin:從圖3(a)可知,進水CODin基本在30mg/L以上,而出水CODout很大部分在30mg/L以下,說明該工藝的實施是完全必要的。有趣的是,兩個函數的線性關系擬合較好,其斜率為0.52,說明試驗中ηCOD的最大出現幾率為48%,但這并不是最佳工況的去除率。

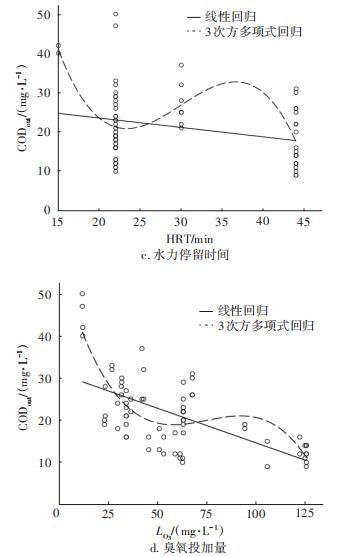

GO3、HRT、LO3三個參數對CODout的作用,與對ηCOD的作用類似,在此不再贅述。應注意兩點:當HRT為15 min時,CODout在40mg/L左右,出水水質不達標,見圖3(c);O/C對出水水質的影響明顯,當O/C值大于1.2(接近理論值)時,可以保證CODout在30 mg/L以下,見圖3(e)。

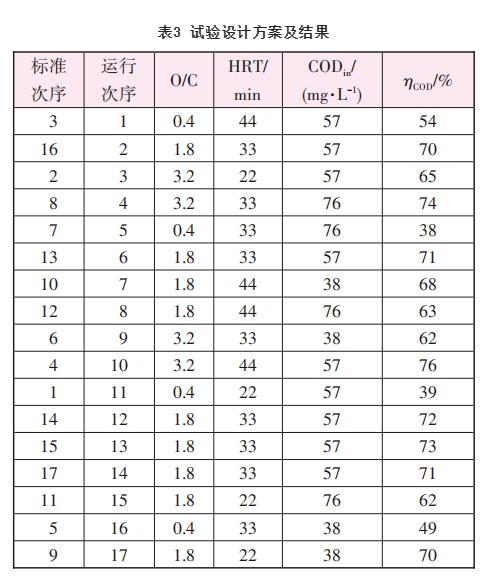

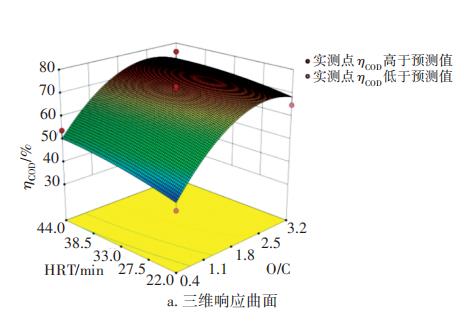

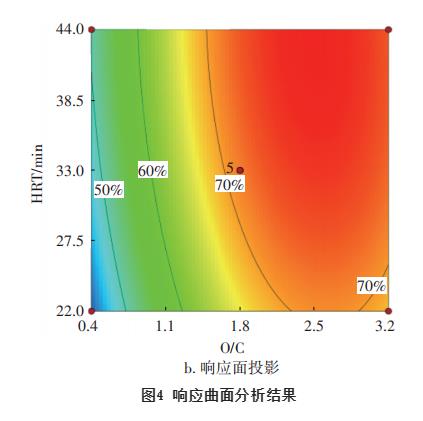

人們往往對“響應面分析”感興趣,因為其能全面地反映自變量與因變量的關系。本研究嘗試運用設計軟件進行擬合,采用水力停留時間HRT、臭氧相對投加量O/C兩個主要獨立自變量,考察ηCOD的響應。根據試驗范圍確定方案,每次的運行結果采用內插法分析數據,個別不在中試范圍的“運行”,其數據結果可采用外延法得到,由此得出試驗設計方案及結果,見表3。響應面分析結果見圖4。

從圖4可以發現,第12次“運行”為實際最優值,當O/C值為1.8、HRT為33min、CODin為57mg/L時,ηCOD達到72% 。從圖4還可以發現,當O/C值大于1.2時,可以保證ηCOD在60%以上;但要達到更高的去除率,O/C要增加很多,且逐漸趨于極限,因此工程上是不經濟的。

04 結論

①鐵基催化劑整砌填料具有顯著的性質優勢,特別是其“微通道”結構,滿足了高級氧化中催化劑作用域的要求。

②催化臭氧氧化反應器中,微氣泡布氣、氣液兩相逆流的運行方式,對氧化反應的益處巨大;正常工況范圍內,鐵基催化劑整砌填料水流阻力不大。

③催化氧化時,當臭氧當量比O/C值較小時,隨著O/C值的上升,對處理效果的作用較大,但O/C值超過2后,效果不再明顯;填料區水力停留時間反映了氧化時間,在30~44min為宜。

④在上述參數范圍內,ηCOD可穩定在60%以上。因此,當控制CODin在75mg/L以下時,可保證出水水質達到《地表水環境質量標準》Ⅳ類水標準。

以上是小編收集整理的鐵基催化劑整砌填料催化臭氧的運行工況研究部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.aa-cctv.com/shuichuli/959.html