【技術】生物質氣化耦合燃煤發電技術的應用

摘要:生物質氣化耦合燃煤發電技術是生物質資源利用的重要發展方向。根據生物質氣化耦合燃煤發電技術的原理,進行生物質氣化耦合燃煤發電的實際應用,研究該技術在應用過程中存在的一些問題及對策,說明生物質氣化耦合燃煤發電是生物質高效和經濟的應用途徑之一。

生物質能是綠色植物通過光合作用而儲存的可再生能源,雜草、農作物秸稈、農作物加工殘余、林業加工廢料和林業生產廢棄物等都屬于常見的生物質能。生物質能是可再生能源中唯一可運輸、能儲存、可持續利用的能源,其種類豐富、分布廣泛,獲取技術難度及成本低。我國生物質能儲量巨大、分布廣泛,2017年我國農林生物質發電共計處理農林廢棄物約5400萬t,節約標煤1200萬t,減排二氧化碳3250萬t。生物質能是理想的氣化原料,生物質氣化為可燃氣體使生物質能的利用更加方便、清潔和高效。

01、生物質氣化耦合燃煤發電技術原理

1.1生物質氣化耦合燃煤發電技術原理

生物質氣化耦合燃煤發電是通過熱化學處理過程把生物質轉化為可燃氣體,熱化學處理過程在氣化爐內完成。生物質原料經過預處理后,進入氣化爐內被加熱和干燥,隨加熱溫度的不斷升高,原料內部的揮發分開始析出,揮發分與氣化介質(空氣、氧氣、水蒸氣)發生燃燒反應,持續釋放熱量并維持干燥、熱解和還原反應的連續進行[1],氧化反應生成的氣體主要含有CO、H2、CH4和CmHn等可燃氣體,熱值為4~6MJ/Nm3,除去焦油及雜質后得到純凈的可燃氣體。氣化過程改變了原有生物質的形態,得到高純度的可燃氣體,提高了生物質能量轉換過程的效率,且得到炭粉、焦油和木醋液等副產品,可以綜合循環利用[2]。

1.2生物質氣化耦合燃煤發電工藝及氣化爐

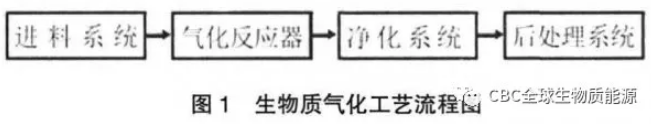

生物質氣化耦合燃煤發電工藝流程主要由進料系統、氣化反應器(氣化爐)、氣體凈化系統和后續氣體處理系統組成。其中進料系統包括氣化介質供應、生物質進料及其控制系統,凈化系統可除去可燃氣體中的固體顆粒、焦油及冷凝物等雜質,后處理系統為轉化利用設備,可發電、集中供氣和供暖等。生物質氣化工藝流程如圖1所示。

氣化爐是生物質氣化耦合燃煤發電的核心設備,常見的氣化爐有流化床、固定床及攜帶床3種,其中固定床和流化床[3]比較常見,固定床適用于小型氣化系統,大中型氣化系統多采用流化床技術。

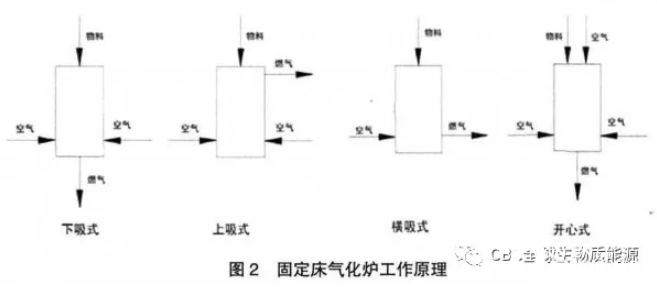

根據固定床爐內氣體流動方向的不同,將固定床分為四種爐型:下吸式、上吸式、橫吸式和開心式氣化爐[4],固定床氣化爐工作原理如圖2所示。下吸式氣化爐結構較簡單、工作穩定,可隨時開蓋添料,出爐可燃氣焦油雜質含量較少,該氣化爐主要應用在發電方面,目前中國和印度使用較多。燃氣在上吸式氣化爐內經過熱解層和干燥層時進行熱量的多向傳遞,并進行物料的熱分解和干燥,降低了燃氣自身的溫度,此種氣化爐結構簡單、運行方便、氣化效率高、氣體熱值高、含塵量低。橫吸式氣化爐內,通過單管進風噴嘴高速吹入空氣,形成一個高溫燃燒區(達2000t),此類型的氣化爐生產強度高,適合氣化較難燃燒的生物質物料。生物質物料和空氣自開心式氣化爐爐頂進入,反應溫度沿反應截面分布均勻,由于氣、固兩相同向流動,有利于焦油的裂解,生物質燃氣中焦油含量較低,該爐型生產強度在幾種固定床中居首位。

流化床氣化爐使用的生物質物料中常帶有惰性顆粒,物料與氣化劑充分接觸,受熱均勻,在爐內呈“沸騰”狀態。流化床氣化爐氣化反應速度快、效率高,爐內反應溫度在800t左右,且恒定,焦油在流化床內裂解成氣體,焦油含量較低[5-6]。流化床氣化反應控制方便,在30%~120%負荷范圍內可穩定運行,近年投運的大中型氣化系統多采用常壓循環流化床。

應用于發電、供熱的生物質氣化耦合燃煤發電爐向大型化發展,供氣應用的氣化爐向中小型化發展,大型氣化爐的發電規模可達(10~50)MW,中小型氣化爐的產氣量一般為200~700m3/h,發電規模為(1~2)MW,可為小區住戶提供熱源、電力及燃氣。

02、生物質氣化耦合燃煤發電技術應用

2.1生物質發電技術

生物質發電技術主要包括生物質直接燃燒發電、生物質氣化發電以及生物質耦合燃煤電廠發電等技術[7]。生物質直接燃燒發電是利用生物質鍋爐燃燒生物質燃料產生蒸汽,蒸汽推動汽輪機帶動發電機發電,生物質鍋爐燃燒方式有固定床和流化床兩種。

生物質氣化發電是利用生物質在氣化爐中氣化,可燃氣體經凈化后驅動內燃機或小型燃氣輪機發電[8]。生物質氣化制取的可燃氣體用于發電有多種模式可供選擇,可燃氣體作為蒸汽鍋爐的燃料直接燃燒,鍋爐產生高溫高壓水蒸氣推動蒸汽汽輪機發電;生物質燃氣在燃氣輪機中做功,推動發電機發電,但燃氣輪機需要高壓燃氣才能獲得較高效率,需要加壓氣化爐與之配合,存在灰塵、雜質等污染問題,且燃氣輪機造價及后期維護費用偏高。

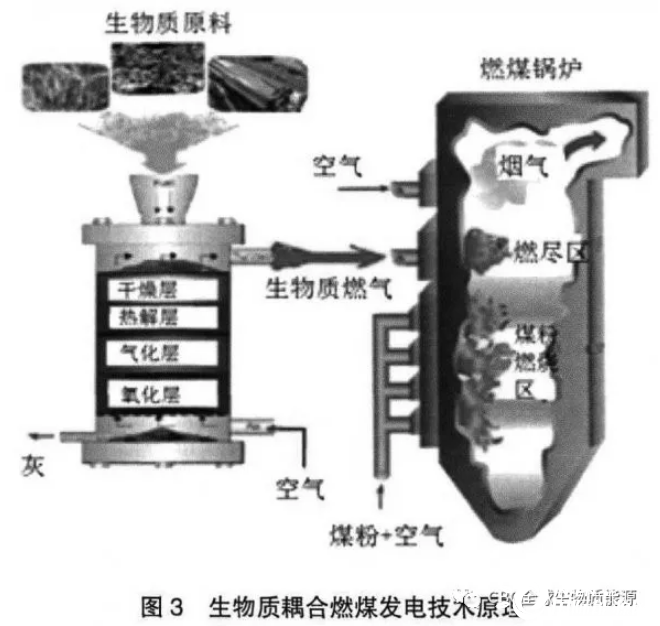

生物質耦合燃煤電廠發電是將生物質原料應用于燃煤電廠中,與燃煤共同燃燒發電[9]。生物質與燃煤電廠有2種耦合燃燒方式:生物質直接與燃煤混合燃燒產生蒸汽,推動蒸汽輪機發電;生物質氣化產生可燃氣體與煤在原鍋爐內混合燃燒產生蒸汽,推動蒸汽輪機發電,此種方式僅需在燃煤電廠的基礎上增加一套生物質氣化爐設備,并對原鍋爐燃燒系統進行一定程度的技改,增加燃氣燃燒器系統,以燃燒生物質燃氣產生鍋爐蒸汽。

2.2生物質氣耦合燃煤發電技術的提出

生物質原料經過氣化系統轉化成燃氣后與煤粉在鍋爐中耦合燃燒發電,耦合燃燒發電發展潛力巨大,生物質氣與煤耦合燃燒充分地利用了現有燃煤發電廠的設備,僅需對生物質燃料部分進行適度的投資,生物質燃氣耦合燃燒在現階段是一種低成本、低風險可再生能源利用方式|9];充分利用現有分散各地的燃煤發電廠,不僅能夠就近取材,降低原材料成本,而且適應生物質分布分散、季節性的特點[10],生物質耦合燃煤發電技術原理如圖3所示。

生物質氣化爐對不同種類的生物質原料有較強的適應性,滿足生物質鍋爐適應多種生物質原料的要求。生物質氣耦合燃煤發電具有生物質燃料適用范圍廣的優點,同時基于生物質氣化的耦合燃燒能夠避免直燃過程中燃料處理、燃料輸送等一系列問題,還可解決直燃鍋爐遇到的沾污及結渣等難題;采用生物質氣耦合燃燒,可使煤灰和生物質灰分開,煤灰成分不受影響,提高灰渣綜合利用水平[11];生物質氣耦合燃煤發電技術可以應用于現有不同容量、不同形式的燃煤電站鍋爐,對現有鍋爐的改動很小,運行靈活性較高,十分符合我國的國情[12]。

國際和國內的經驗表明,生物質氣賴合燃煤發電技術上是可行的,技術難度小于直接燃燒發電,無須對燃煤鍋爐系統做大的調整,簡單易行,元素分析與生物質直接燃燒發電相比,生物質氣耦合發電具有投資小、建設周期短、對原料價格控制能力強和技術簡單等優勢。

03、生物質氣耦合燃煤發電技術的實施

3.1生物質氣耦合燃煤發電氣化裝置

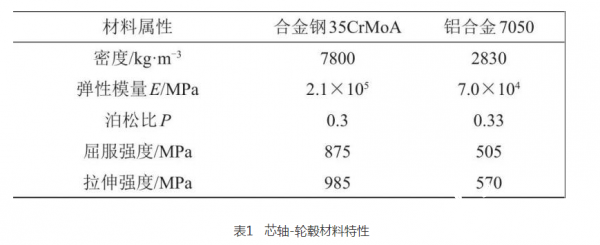

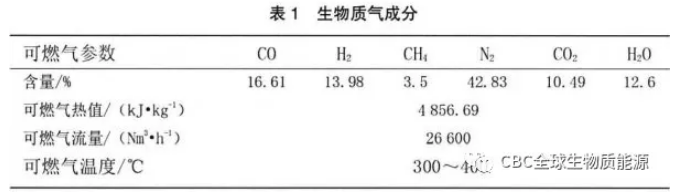

該生物質氣耦合燃煤發電項目與某百萬千瓦超超臨界燃煤鍋爐耦合,生物質氣化部分采用常壓循環流化床氣化爐,生物質原料經過預處理加工之后,送入氣化爐,完成高效氣化(氣化后出口溫度為720?850℃),可燃氣體經過除塵凈化、回收余熱降低溫度至400℃左右,經在線檢測和計量后,燃氣送至鍋爐內燃氣燃燒器與煤粉進行分級混燒(兩臺鍋爐為母管制)。該生物質氣賴合燃煤發電項目利用原發電系統實現高效發電,生物質氣化發電部分總裝機規模為15MW,工程建成后每年需用玉米秸稈、花生殼及其它農林生產廢棄物可達11萬t,可節約標準煤近3.26萬t,相應地減排燃煤所產生的SO2約為272萬t,減排溫室效應氣體CO2約8.42萬t。生物質氣成分見表1。

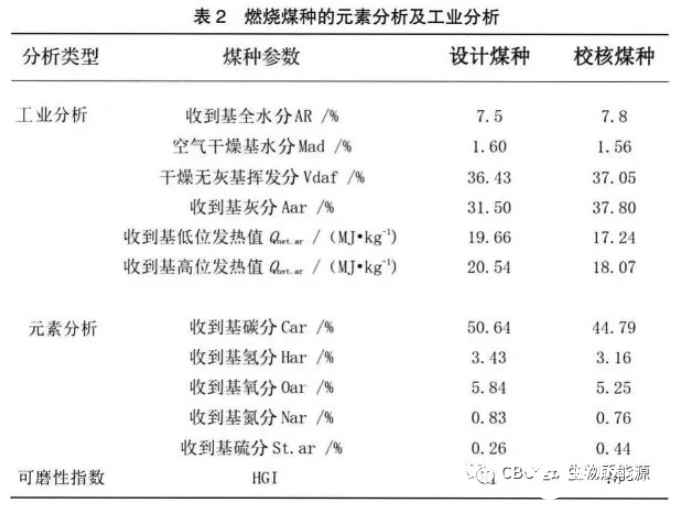

耦合燃煤發電鍋爐為東方鍋爐廠DG3000/26.15-II1型超超臨界本生直流鍋爐,該鍋爐為超超臨界參數、固態排渣、單爐膛、一次再熱、平衡通風、露天布置、全鋼構架、全懸吊結構、前后墻對沖燃燒方式的II型鍋爐。實際燃燒煤種的元素分析和工業分析如下見表2。

3.2鍋爐本體改造內容

按照鍋爐廠提供的技改方案,需進行生物質氣摻燒燃燒器改造,燃燒器布置在鍋爐現有二次風箱內,配二次風,前后墻各布置一層,共8只,改造內容:

1)生物質氣燃燒器8套,含高能點火器、點火槍、氣體燃燒器和二次風組件等;

2)鍋爐范圍內生物質氣系統、生物質點火系統布置,含管道、閥門、緊固件和控制設備等;

3)水冷壁(水冷壁彎管組件及修整管等);

4)附屬系統(剛性梁、支吊架、樓梯平臺扶梯等)。

04、生物質氣耦合燃煤發電對燃煤鍋爐的運行影響

4.1與燃煤鍋爐系統的關聯及安全性

生物質氣通過燃氣總管線送入鍋爐,每臺燃氣燃燒器配有火焰監測及配風控制系統,且有獨立的自動切斷閥門;系統設有溫度、壓力、流量和氣體成份監控裝置,并配有自動切斷閥、緊急放空和安全置換等裝置,一旦出現緊急情況,氣化系統的SIS(Safety instrumentation System)系統優先于DCS系統執行安全保護動作,將氣化裝置和鍋爐完全隔離,并執行順序控制完成放空和置換程序,同時保護信號送到鍋爐的控制系統以便及時調整工況;系統設置DCS和SIS系統以應對電站鍋爐的突發性事故(如鍋爐MFT后,氣化裝置根據電廠信號產生的一系列系統的自動切斷、隔離、放空和置換動作),確保鍋爐和氣化裝置安全性。

4.2燃煤鍋爐污染物排放量的影響

生物質氣輸入能量約占燃煤熱當量的3%,當量分析對鍋爐污染物排放量的影響主要有以下幾點:

1)生物質原料中含硫量相比等當量煤粉含硫量少,入爐的總硫量相對于投入的煤粉有所降低,相應減輕下游脫硫工作負荷;

2)生物質氣是一種還原性氣體,耦合燃燒可減少煤燃燒燃料型NOx和SOx生成量,另外可大量還原燃煤產生的NOx,可以進一步降低NOx排放;隨生物質氣耦合燃燒當量的增加,降低NOx排放效果逐漸變好,據估算3%的耦合燃燒當量可降低NOx排放量5%~15%。

4.3鍋爐排煙溫度的影響

隨生物質氣耦合燃燒當量的增加,爐膛出口煙溫隨之高,因增加投入的生物質氣燃料,使主燃燒器區需要的燃料量有所減少,耦合燃燒區投放的生物質氣提高了火焰中心位置,推遲了主燃料的燃燼,爐膛出口煙溫隨耦合燃燒當量的增加而增加,鍋爐排煙溫度升高5~10造成鍋爐熱效率降低0.5%左右。

4.4鍋爐煙氣量及主蒸汽溫度的影響

生物質氣較燃煤發熱量要低,生物質氣耦合燃燒后產生的煙氣量有所增加,經熱力計算輸入燃煤熱當量的3%的生物質氣導致煙氣量增加0.5%左右,原燃煤鍋爐設計的送、引風機出力仍可以滿足運行需求。燃煤鍋爐煙氣量增加0.5%,對主蒸汽溫度的影響幾乎可以忽略,對主蒸汽減溫水量的影響也很小,原設計的減溫水系統仍能滿足運行要求。

05、結 語

1)通過增加生物質氣化系統實現生物質氣與煤耦合燃燒,充分利用現有分散各地的燃煤發電廠,就近取材,降低原材料成本,既可大規模地處理富余的農林生物質資源,有效破解農作物秸稈在田間廢棄及直接燃燒造成的環境污染及資源浪費難題,解決秸稈還田造成的一系列土壤問題,還可為當地農民帶來一定收益,符合我國的國情。

2)生物質氣耦合燃煤發電技術依托燃煤電廠高效環保設施達到超低排放,實現秸稈等生物質資源低成本、無害化的高效利用,具有發電效率高、環保效果好和社會效益顯著等突出優勢,有效發揮了生物質能源價值。

3)生物質氣耦合燃煤燃燒后鍋爐污染物NOx和SOx排放量有所降低,鍋爐煙氣量略有增,排煙溫度升高,鍋爐效率有所下降,建議生物質氣的熱量輸入量控制在5%以下。

4)生物質氣具有良好著火特性,輸入燃煤鍋爐一定量的生物質氣,有助于鍋爐低負荷穩燃,提高鍋爐運行可靠性。

參考文獻:

[1]楊昆.基于生物質氣化的冷熱電聯供系統研究[D].,保定:華北電力大學,2014:2-9.

[2]曾國揆,余東波.生物質氣化多聯產技術應用研究[J].節能與環保,2014(05):66-68.

[3]吳創之.氣化發電的工作原理及工藝流程[J].,可再生能源,2003,(3):41-43.

[4]鄭昀,邵巖,李斌.生物質氣化技術原理及應用分析[J].,區域供熱,2010,(3):38-42.

[5]韓璞,李大中,劉曉偉.生物質氣化發電燃氣焦油脫除方法的探討[J].可再生,能源,2008,26(1):40-45.

[6]劉曉偉.生物質氣化焦油脫除方法及優化研究[D].保定:華北電力大學,2009.

[7]吳創之,周肇秋,陰秀麗.我國生物質能源發展現狀與思考[J].農業機械學報,2009,40(1):91-99.

[8]漆其鳴,陳子安,陶邦彥.生物質能發電技術[J].發電設備,2007,(1):75-77.

[9]孫立,張曉東.生物質發電產業化技術[M].北京:化學工業出版社,2011.

[10]吳創之,周肇秋,馬隆龍,等.生物質發電技術分析此較[J].,可再生能源,2008,26(3):34-37.

[11]甄恩明,蔡正達,王文紅.淺談生物質氣化發電技術及應用潛力[J].云南電力技術,2012,40(4):16-21.

[12]黃明華.生物質氣化與混燃過程研究[D].鄭州:華北水利水電大學,2011:2-10.

以上是小編收集整理的【技術】生物質氣化耦合燃煤發電技術的應用部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.aa-cctv.com/xinnenyuan/2230.html