高速儲能飛輪轉子芯軸-輪轂連接結構優化設計

飛輪儲能是一種高功率物理儲能技術,它通過飛輪電動發電機電動和發電功能轉換,實現了供電系統電能-飛輪轉子機械能-用電系統電能之間的快速轉化,是中小規模物理儲能的靈活選擇之一。飛輪儲能技術具有高功率、高效率、長壽命、環境友好、易維護等優勢。

近年來,隨著復合材料技術、磁軸承技術、電機及其控制技術的進步,飛輪儲能在脈沖功率電源、高品質不間斷電源、電網調頻、風電平滑、大型機械能量回收利用等領域實現了應用。

儲能量是飛輪儲能的重要技術指標,目前世界上研制的飛輪儲能單體儲能量已經能夠達到130 kW·h,提高儲能量的最有效手段是保障強度安全的條件下,提高飛輪轉子速度,采用高比強度材料和優化結構以降低轉子的應力和變形。采用高強合金鋼可以實現400~500 m/s的圓周速度;而復合材料飛輪運行速度可以超過700 m/s。

飛輪電機轉子軸系是實現動能和電能轉換的核心部件,慣性儲能的復合材料飛輪轉子與傳遞扭矩的電機軸的可靠連接需要解決低模量轉子材料的大變形和高模量合金材料小變形的變形協調難題。為研制24000 r/min儲能25 MJ的飛輪轉子,采用了復合材料輪緣-鋁合金輪轂-合金鋼芯軸的混雜材料組合結構,在連接設計中,采用了過盈、銷釘和變形自適應法蘭結構,利用有限元軟件,求解了芯軸-輪轂結構應力和變形,分析了配合凸臺變形自適應特性,優化了銷釘孔形狀、位置以及芯軸結構,提出了橢圓銷釘孔新結構。

1 轉子結構變形協調問題

高速飛輪轉子由多種金屬材料與多種纖維纏繞復合材料輪緣構成,不同材料之間強度及模量等力學性能不同使得各結構之間存在應力及應變配合問題。低模量復合材料輪緣與高模量金屬材料輪轂在離心力場的作用下變形差異較大,飛輪設計的基本要求是各結構之間變形協調,不出現脫離,以保障安全可靠傳遞扭矩。

1.1 25 MJ儲能飛輪初步方案

為實現國家重點研發項目“MW級先進飛輪儲能關鍵技術”研究目標,設計提出了一種額定轉速為24000 r/min、儲能量達到25 MJ的金屬芯軸-輪轂-多層復合材料飛輪設計方案。設計方案如圖1所示。

圖1 25 MJ復合材料飛輪轉子方案

1.1.1 復合材料輪緣

高速飛輪轉子外緣采用纖維纏繞環氧樹脂復合材料圓環柱結構,由4層40 mm不同復合材料纏繞而成,按照材料強度和徑向變形約束條件,由內向外,各層復合材料依次分別為S2玻璃纖維、T700/S2玻璃纖維各50%混雜、T700碳纖維、M40J碳纖維,纖維體積比設置為0.65,模量逐漸提高,實現層間自緊。

1.1.2 芯軸-輪轂連接

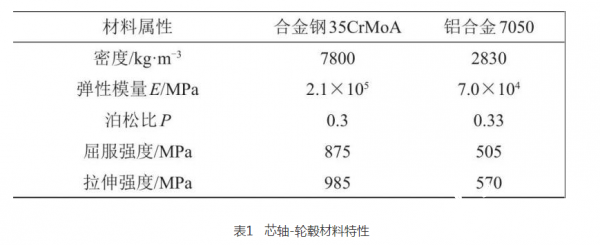

飛輪芯軸-輪轂連接結構整體上采用上下銷釘連接,內部三個飛輪芯軸及上下輪轂通過銷釘連接裝配并緊固成一體結構。輪轂1、輪轂2采用鋁合金材料,芯軸1、芯軸2、芯軸3和上下銷釘采用合金鋼材料,具體性能參數如表1所示。

上下鋁合金輪轂主體部分都采用U型薄壁結構,利用鋁合金材料的低彈性模量大變形的特性,實現與復合材料轉子的變形協調。鋁合金輪轂1與芯軸1和2、輪轂2與芯軸2和3形成法蘭連接,利用不同材料變形量不同形成凸臺自鎖結構,保證輪轂在轉子正常運轉過程中不出現脫離,有效實現了輪轂的同軸定位功能,傳遞扭矩則依靠銷釘結構。

1.2 簡化飛輪模型

由于儲能飛輪轉子通常較為復雜,輪緣、輪轂、芯軸在材料、結構等方面隨不同設計方案有較大差異,為宏觀簡要了解飛輪轉子應力及應變變化規律,對于各向同性材料,一般采用平面應力下的圓盤來獲得應力應變解析解。

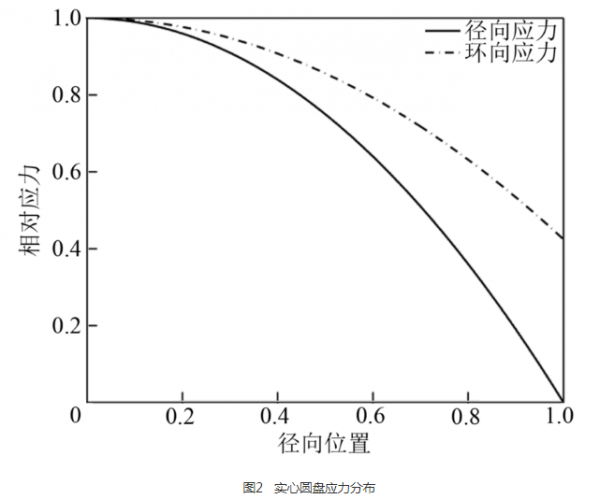

(1) 自由邊界條件下實心圓盤應力分布的解析解

其中b為圓盤外半徑。圖2為徑向應力和環向應力大小隨徑向位置的變化關系圖(以為單位應力)。

從圖2解析結果可以看出,隨徑向位置變化實心圓盤的徑向應力和環向應力都呈現單調遞減趨勢;且環向應力相對較大而徑向應力相對較小,因此制約實心飛輪轉速提升通常為徑向強度。

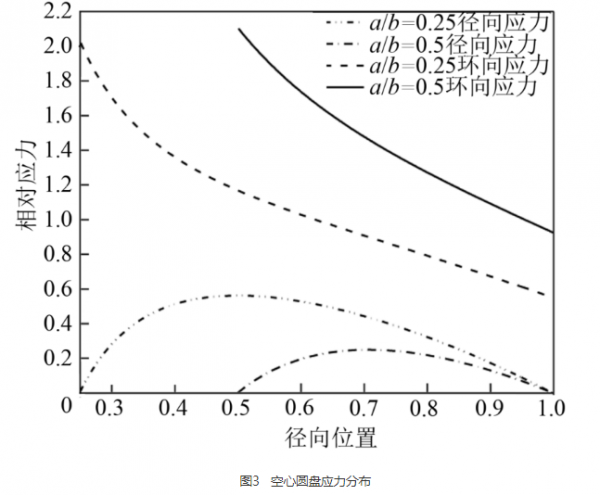

(2) 自由邊界條件下空心圓盤應力分布的解析解

式中,a為圓盤內半徑。圖3為內外半徑比分別為0.25/0.5材料泊松比為0.3的圓盤的環向應力和徑向應力分布圖(以為單位應力)。

由圖3可以看出,對空心圓盤應力分析,徑向應力非單調變化而存在徑向應力極值,環向應力隨徑向位置變化由內而外呈單調遞減趨勢;內外半徑比越大時,徑向和環向應力越高;同時相同條件下環向應力將遠大于徑向應力,因此環向應力時飛輪設計中主要妨礙飛輪提速的障礙。

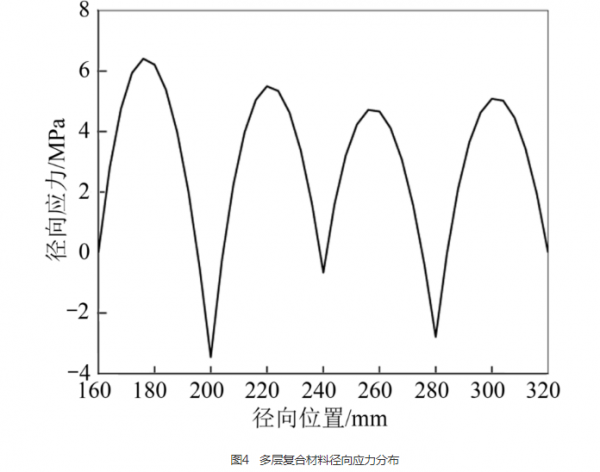

(3)多層復合材料輪緣

復合材料飛輪通常用高強度纖維通過一定工藝加工纏繞而成,這種非各向同性材料環向模量與環向許用應力較高,克服了各項同性材料環向強度不足的問題,能有效提升飛輪轉子的儲能密度。但纏繞復合材料徑向無強化相,強度偏低,徑向應力制約了復合材料轉子高速運行。

多層復合材料飛輪在單層復合材料的基礎之上,各層之間采用過盈裝配合或者張力纏繞的方式層間產生預壓應力,通過計算協調徑向應力及環向應力分布,在單層復合材料飛輪的基礎之上能進一步使飛輪線速度和儲能密度得到顯著提升。

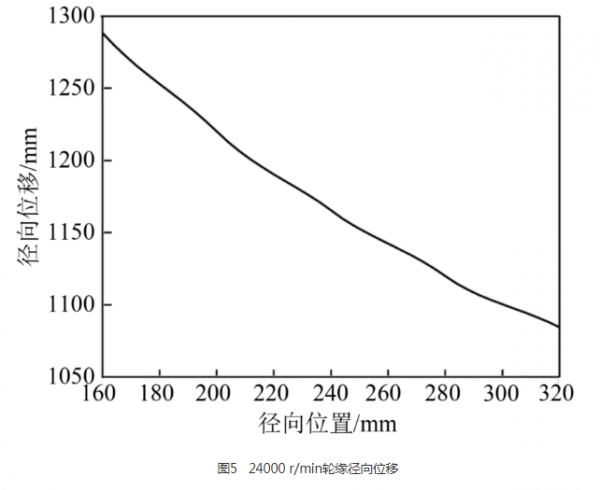

24000 r/min條件下,飛輪輪緣徑向位移隨半徑增大而減小,內層的徑向位移最大為1.288 mm,外層的徑向位移值最小為1.084 mm。由內而外徑向位移值不斷減小滿足復合材料纏繞結構徑向變形條件,輪緣各層間將緊固而不松脫。

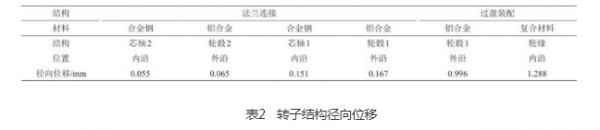

同時,利用有限元計算模擬也可得到飛輪芯軸-輪轂連接各結構的徑向位移變化關系如表2所示。

從圖5和表2分析可知,兩處法蘭連接由于合金鋼的彈性模量大于鋁合金使得二者相同位置的變形不同,兩部分合金鋼徑向位移小于鋁合金部分的徑向位移從而實現自適應變形,最終實現對輪轂的固定及結構的變形協調。

飛輪輪轂變形隨半徑增大而增大,徑向位移最大部分出現在輪轂外沿值為0.996 mm。輪轂徑向位移與輪緣和輪轂連接處鋁合金結構與復合材料的徑向位移相差0.292 mm,為實現變形協調二者之間需要進行過盈裝配。

2 銷釘連接設計

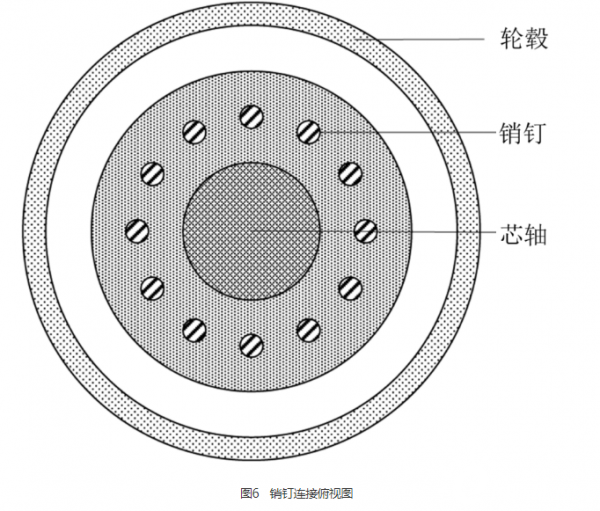

由于主體結構芯軸-輪轂連接使用法蘭連接只能實現徑向定位及自適應變形協調,依靠接觸摩擦可以實現扭矩傳遞作用,為增加連接可靠性,還設計了芯軸-輪轂連接銷釘結構。

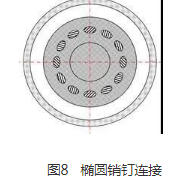

銷釘連接結構設計俯視圖如圖6所示,12枚銷釘繞軸心均勻分布起連接固定、扭矩傳遞及結構定心作用,上下銷釘長分別為55 mm和50 mm,半徑為5 mm分布在半徑為80 mm圓周上。

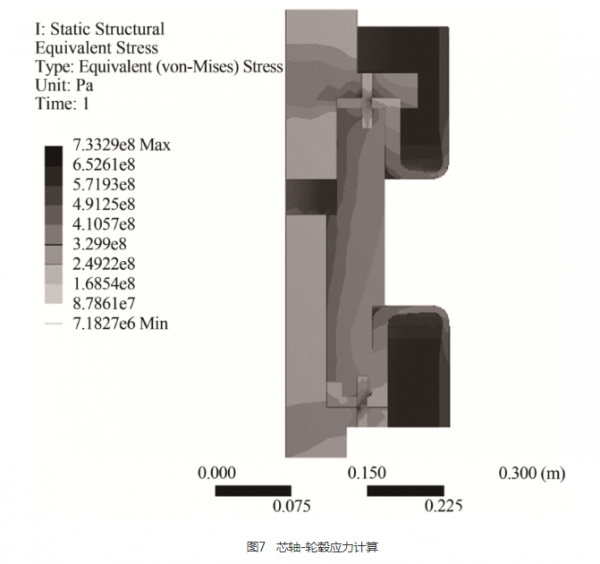

結合ANSYS workbench仿真工具進行有限元分析,取飛輪軸系1/4部分進行結構力學分析,邊界條件之一設置為無摩擦位移邊界,有限元理論已經證明了結果的可靠性。分析結果得到飛輪芯軸-輪轂結構的最大米瑟斯應力為733.29 MPa,出現在銷釘處。除銷釘外的主體結構上芯軸米瑟斯應力最大,應力最大值為701 MPa,有明顯的應力集中現象。

3 芯軸-輪轂結構優化

3.1 銷釘形狀調整設計

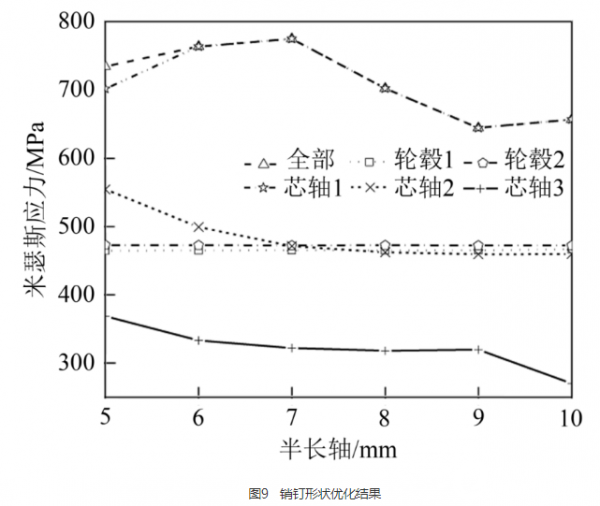

彈性力學結果表明銷釘表面為平滑曲線時能顯著降低應力集中系數,且曲率半徑越大越不容易出現應力集中現象。因此,為保證應力設計要求,結合銷釘加工工藝要求,將銷釘設計為橢圓柱形,分別將橢圓半長軸調整為6、7、8、9、10 mm,曲率半徑較大處與徑向保持垂直。

從圖9可以看出,飛輪芯軸-輪轂應力較大部位為芯軸1,與其他部分結構相比應力值都大了150 MPa以上。隨銷釘形狀即半長軸增大,芯軸1米瑟斯應力值有顯著變化,半長軸為9 mm時最大應力達到最小值為644.22 MPa,與原始設計相比降低了8.10%;芯軸2和芯軸3應力值也有明顯下降,最大應力值達到最小時分別較原始設計下降了17.08%和26.76%。從整體上而言,由于芯軸2和芯軸3與芯軸1應力水平相差較大,為充分發揮材料力學性能,故選擇使整體應力值最小的半長軸為9 mm的設計方案,整體最大應力水平下降了12.15%。

3.2 銷釘位置調整設計

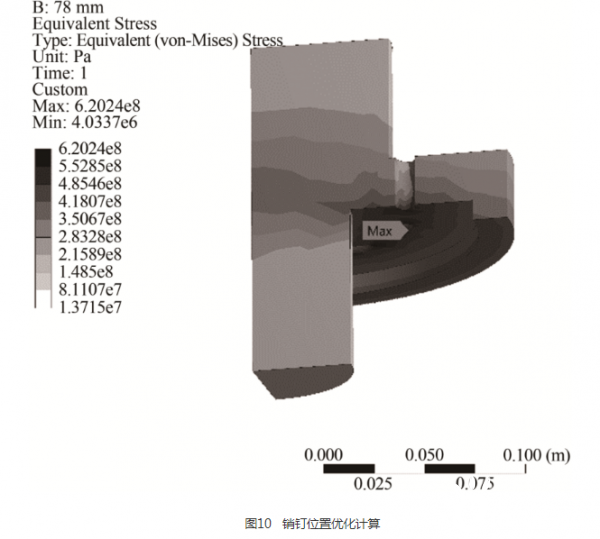

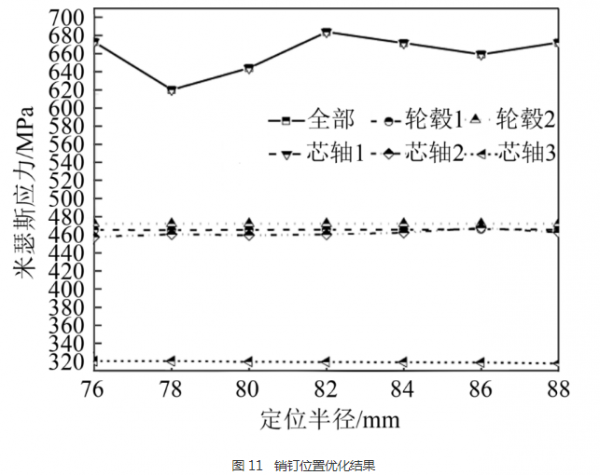

為將應力水平進一步降低,對上輪轂銷釘位置進行調整以達到最優化的目的。初步結構設計中銷釘位置為距軸80 mm,現分別將銷釘連接位置半徑調整為76、78、82、84、86、88 mm,利用ANSYS分析得到結果如圖10所示。

如圖11所示,除芯軸1有一定應力水平波動之外,其他部分結構應力水平基本無變化。當銷釘位置在距中心軸半徑為78 mm處時,芯軸1最大米瑟斯應力的最小值為620.24 MPa,與原位置相比僅降低了3.72%,雖然應力水平有所降低但依舊出現了較為明顯的應力集中現象,說明定位半徑調整對于芯軸應力水平降低有限。

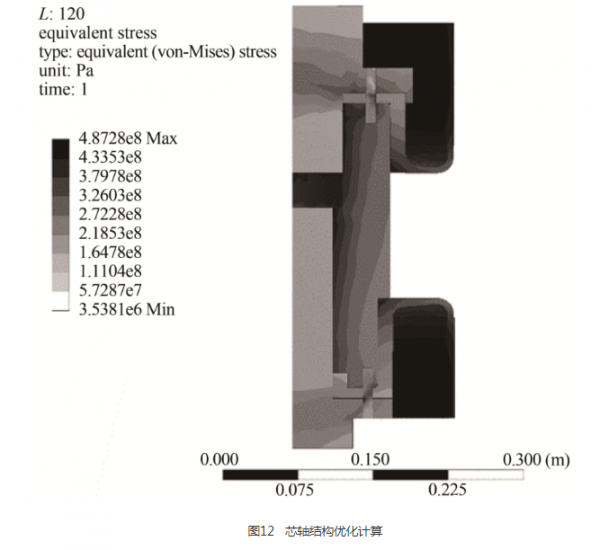

3.3 芯軸結構調整設計

如前文所述,25 MJ飛輪芯軸-輪轂連接采用了法蘭連接,利用鋁合金材料與合金鋼彈性模量差異,正常運轉時合金鋼芯軸徑向位移小限制鋁合金輪轂變形,達到自鎖的效果。由于芯軸1最外層凸臺隨轉子轉動時產生大離心力,凸臺體積越大產生離心力越大,因此可通過減小凸臺厚度進行進一步優化設計。

計算結果表明(表3),當法蘭連接結構外沿半徑下降時,芯軸1的最大米瑟斯應力有了顯著減小,當邊沿半徑從130 mm調整為120 mm時最大應力值下降了21.44%。但為保證自鎖結構的結構特性,防止因為凸臺結構過薄而導致較大變形使得系統失效,因此邊沿半徑不再減小最終設計中邊沿半徑取120 mm。此時芯軸1最大米瑟斯應力為487.28 MPa,既保證了凸臺結構功能特性,又降低了應力水平,提高強度安全裕度。

4 結 論

針對25 MJ金屬飛輪芯軸-輪轂連接設計方案,本文探討了芯軸-輪轂-復合材料輪緣連接部分的應力合變形特性。結合有限元分析軟件,對金屬芯軸-輪轂各部分變形協調問題進行了分析。針對設計中銷釘連接出現的應力集中現象,優化了銷釘連接孔形狀、位置以及芯軸結構,結合有限元分析軟件計算得到最終優化設計方案將初步方案最大應力由733.29 MPa降低為487.28 MPa,總降低幅度為33.55%,顯著增強了飛輪軸系的安全裕度。

以上是小編收集整理的高速儲能飛輪轉子芯軸-輪轂連接結構優化設計部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.aa-cctv.com/xinnenyuan/2187.html