實例:醬香型白酒生產廢水這樣處理

介紹了某醬香型白酒生產企業一新建廢水處理工程的設計過程。通過方案論證比較,采用“預處理—UASB—化學除氮磷—五級Bardenpho—MBR—臭氧氧化—混凝沉淀—深度處理”工藝流程,并結合建設廠址狹長、分期建設的實際情況,對全流程進行了工藝設計,工程投入使用后,出水水質達到發酵酒精和白酒行業最嚴格的排放限值要求。

01 工程概況

1.1 工程介紹

某醬香型白酒企業為其某片區制酒車間配套新建廢水處理廠一座,該廠臨近赤水河,受廠址狹長所限,本工程統一規劃、分期設計和建設,對應白酒產能:Ⅰ期3700噸/年、Ⅱ期3 500噸/年。一期工程已建成并投入運行。

1.2 設計水量、水質

根據企業多年排水數據,以及充分考慮生產過程中排水的波動性、易變性等因素,廢水處理廠設計規模為2 000 m3/d,其中Ⅰ期工程1 000 m3/d,Ⅱ期工程1 000 m3/d。

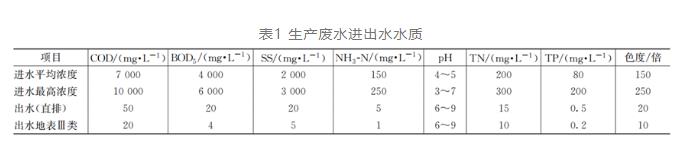

廢水處理廠來水均為醬香型白酒生產過程中排放的廢水,該廢水在不同的生產時段排放濃度相差較大,特別是氮、磷等指標,在設定進水污染物濃度時,充分考慮到了水質濃度波動和平均濃度兩個因素。設計進水水質指標見表1。

1.3 排放標準

該廠位于赤水河沿岸,處理后達標水排入赤水河附近的支流,最終匯入赤水河。排水需滿足《發酵酒精和白酒工業污染物排放標準》(GB 27631-2011)中的直接排放限值(見表1)。進一步經過深度處理單元后,主要污染物指標可以達到地表水Ⅲ類水質要求(總氮指標除外)。

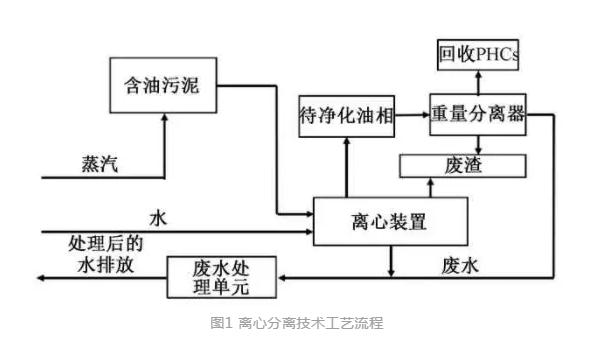

1.4 工藝流程

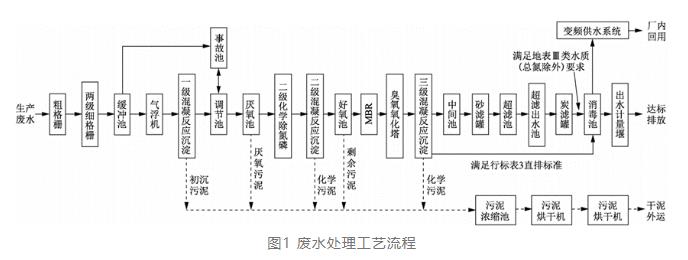

醬酒生產廢水普遍具有懸浮物、有機物和氮磷、色度等污染物指標均較高的特點。在不同的生產周期,其排水濃度波動較大,全年排水有一定的間歇性。根據行業排放標準的要求,上述指標均需達到非常高的去除率,才能實現達標排放。由于廢水中碳、氮、磷在不同生物和化學處理單元中的去除效果不同,在設計工藝路線時,不僅要采用多級、物化生化聯合處理工藝,而且要恰當控制好各級污染物的去除效率,以期達到全流程各項污染物的協同去除,盡量減少外界化學物質的投加,節省運行費用和外排水的含鹽量。本設計采用物理化學法預處理,以厭氧、好氧生物處理為主體,再輔以化學后處理和膜分離深度處理等多級串聯工藝,完成該廢水的達標排放任務。具體工藝流程如圖1所示。

1.5 兩期主要工藝單元及設計參數

1.5.1 預處理單元

格柵:設三級格柵去除固形物,一級為2臺循環耙齒格柵除污機、1臺人工格柵,柵齒間隙5 mm。二級為4臺旋轉式固液分離機(每期2臺),柵網間隙2 mm,處理水量580 m3/h。三級為4臺旋轉式固液分離機(每期2臺),柵網間隙1 mm,處理水量230 m3/h。

緩沖池:有效容積206 m3。

氣浮:帶混凝段的溶氣氣浮系統,2臺(Ⅱ期新增),單臺處理水量80 m3/h。

混凝反應池:混合池4座、反應池4座(每期各2座),有效容積36 m3。

一級沉淀池:中心傳動幅流式沉淀池4座(每期2座),表面負荷≤1 m/h。

調節池:Ⅰ期池體有效容積2 700 m3。Ⅱ期池體有效容積2 300 m3。HRT=60 h。

事故池:Ⅰ期池體有效容積1 300 m3。Ⅱ期池體有效容積1 200 m3。HRT=30 h。

1.5.2 厭氧處理單元

采用UASB工藝,Ⅱ期與Ⅰ期相同,兩期合建,每期池體有效容積1 540 m3。常溫厭氧發酵,有機負荷Nv=8.0 kgCOD/(m3·d),COD去除率70%~80%。設出水回流,回流比按100%~200%計。無回流時,厭氧池表面負荷為0.2 m3/(m2·h),有回流時,表面負荷為0.5m3/(m2·h)。采用一管一點式布水方式。

1.5.3 化學處理單元

設反應池4座,依次為吹脫除CO2、磷酸銨鎂(MAP)結晶除氮磷、羥基磷酸鈣(HAP)結晶除磷、二級混凝沉淀單元,配套幅流式沉淀池2座。Ⅱ期與Ⅰ期相同。吹脫池氣水比(4~8)∶1,MAP池、HAP池結晶反應時間均為60 min,設置慢速攪拌,反應pH=8~9.5。絮凝反應時間60 min,設置慢速攪拌,反應pH=8~95。沉淀池表面負荷為0.7 m3/(m2·h)。

1.5.4 好氧處理單元

采用帶膜分離功能的五級Bardenpho工藝,第二個好氧池內設有浸沒式板式膜組件,大幅度提高了污泥濃度和泥水分離效率。Ⅱ期與Ⅰ期相同,共2座,單池有效池容1 100 m3,分2個序列運行。有機負荷0.18 kgBOD5/(kgMLSS·d),平均污泥濃度8 g/L,膜通量0.3 m3/(m2·d)。污泥回流比50%~100%,混合液回流比300%~400%。總HRT=26.4 h。

1.5.5 后處理單元

臭氧氧化:臭氧氧化塔2臺,每期1臺,停留時間≥1 h;臭氧發生器2臺,單臺產氣量5.0 kgO3/h。

三級混凝沉淀:混凝反應池,每期1座,有效容積32 m3。三級沉淀池,每期2座,表面負荷0.7 m3/(m2·h),沉淀時間大于2 h。

1.5.6 深度處理單元

采用“砂濾+超濾+活性炭”組合工藝,進一步去除排水中的有機物、色度、氨氮、總氮和總磷。Ⅱ期與Ⅰ期相同,每期配置如下。

砂濾:石英砂過濾罐3臺,濾速8 m/h。

超濾:采用浸沒式超濾單元,運行通量Flux25LMH。

炭濾:活性炭罐3臺,濾速8 m/h,內裝高性能水處理用活性炭。

1.5.7 污泥處理單元

污泥濃縮池:2座,兩期共用。濃縮池A用于初沉污泥濃縮,濃縮池B用于其他污泥濃縮。濃縮池A表面負荷0.065 m3/(m2·h),固體通量1.3 kg/(m2·h)。濃縮池B表面負荷0.065 m3/(m2·h),固體通量0.67 kg/(m2·h)。

疊螺脫水機:4臺,每期2臺。單臺污泥處理量300 kgDS/h,按每日運行10 h計算。脫水后污泥干重3 t/d,濕體積15 m3(80%含水率)。

污泥烘干機:2臺,每期1臺。單臺除濕量為10 t/d,預計烘干脫去10 t水后,污泥含水量為2 t/d,污泥固含量為3 t/d,總體積為5 m3左右,含水率為40%。

1.5.8 臭氣處理單元

臭氣收集系統:只收集預處理、污泥處理、厭氧出水吹脫池3個區域的臭氣。

生物除臭單元:兩期共用,處理能力按Ⅰ期臭氣量為2 500 m3,Ⅱ期臭氣量2 500 m3/h計。水洗區噴淋加濕流量為10 m3/h。生物脫臭填料區氣體停留時間為60 s。

02 設計要點

2.1 預處理單元

預處理工藝包括3個方面的功能:固液分離、懸浮物初沉和水質水量均衡調節。

針對固形物和懸浮物的沖擊,本工程重點強化預處理過程,設三級格柵、氣浮、混凝沉淀等多種預處理措施,可確保在預處理階段高效去除固形物和懸浮物,且以上設施均設于調節池前,可防止這些固態污染物在長時間的存貯過程中再次溶解釋放,增加廢水中各項溶解性污染物的濃度。一期運行時發現初沉池表面存在大量浮渣,撇渣后仍有少量進入調節池,為增強懸浮物去除效果,二期新增了氣浮設備。緩沖池的設置,是為氣浮、混凝的加藥提供相對穩定的水量和相對均衡的水質。

針對來水水量和水質波動大的特點,設置超大容積調節池(停留時間大于2 d)和事故池(停留時間大于1 d),且Ⅱ期與Ⅰ期預處理單元可根據來水情況在并聯和串聯模式間靈活切換。

2.2 厭氧處理單元

該廢水處理廠地處赤水河河岸斜坡上,屬侵蝕性低山河谷斜坡地貌,且該廠緊鄰赤水河。為保證后續好氧生物處理及脫氮除磷對碳源的需求,需將COD去除率控制在70%~80%,為后續處理預留較多的碳源。基于以上兩個原因,本設計選用了技術成熟、運行簡易穩定、施工難度小的UASB工藝,而非除碳效率高且對地載力要求高、施工難度大的IC、EGSB等高效厭氧工藝。因就地利用較為困難,本工程厭氧產生的沼氣,由沼氣火炬就地燃燒處理。

2.3 化學脫氮除磷單元

本工程原水中的氮磷濃度較高,僅靠好氧生物脫氮除磷是很難實現達標排放,需在好氧單元前進行化學法脫氮除磷。為盡量減少藥耗及化學藥劑對后續生化單元的影響,本設計采用 “吹脫CO2+MAP+HAP+混凝沉淀” 工藝。吹脫CO2可提高廢水pH,可減少后段化學反應中堿的投加量,預計厭氧出水經過化學脫氮除磷單元后,預計其TP和TN(以NH+4-N形式存在)分別小于10 mg/L和100 mg/L。

2.4 好氧處理單元

化學處理后的廢水中氮、磷仍較高,須選擇具有脫氮除磷功能的好氧生化工藝。采用具有高效脫氮性能的五級Bardenpho工藝,且將MBR引入該工藝替代二沉池。通過投加外碳源調整C/N>6,此單元氨氮和總氮去除率均可達到90%以上,預計出水TP<0.5 mg/L、TN<15 mg/L、COD<50 mg/L。MBR工藝中選用經久耐用且操作運行簡單的板式膜,使上述好氧工藝具備了高效和運行穩定的雙重特性。

Ⅱ期與Ⅰ期好氧池可實現并聯和串聯模式靈活切換,低濃度或大水量輪次時可采用并聯模式運行,高濃度排水輪次時可采用串聯模式運行。

2.5 “臭氧氧化+后混凝”單元

MBR出水的色度和TP(部分TP以有機磷形態存在)兩項指標仍有可能會超標,為此選用臭氧氧化和后混凝工藝。通過強氧化過程,既脫色又改變含磷污染物和有機物的分子形態,再用混凝沉淀的方法,將上述微量的污染物去除,從而使有機物、氮、磷、色度等各項指標均穩定地達到GB 27631-2011(直排)排放要求(見表1)。

2.6 深度處理單元

為滿足類地表Ⅲ水質排放要求,有機物、氮、磷、色度等各項指標仍需進一步降低。為此本設計設置了可滿足更高水質要求的深度處理單元:砂濾+浸沒式超濾+活性炭吸附。浸沒式超濾操作彈性大,運行管理方便,維護成本低,對大分子膠體污染物有較好的去除效果,再輔以活性炭對超濾出水中的微量溶解性污染物進行吸附,可全面降低各類污染物濃度,為出水水質達到類地表Ⅲ要求提供保障。

2.7 污泥處理系統

本設計采用兩級脫水工藝,第一級采用疊螺式污泥脫水工藝,脫水后的污泥含水率約為80%~85%。第二級采用空氣源熱泵低溫干化設備,通過熱泵產生熱風對脫水污泥進行深度脫水,烘干后的污泥含水率低于50%,為后續的綜合利用、焚燒、填埋創造了條件。烘干尾氣冷凝后返回廢水系統進行處理,整個烘干過程不產生異味。

2.8 臭氣處理系統

本設計選擇生物除臭工藝處理收集的尾氣。厭氧和好氧、后處理等單元基本不產生臭氣,因此只對預處理、厭氧出水吹脫和污泥濃縮、污泥處理等單元擴散的尾氣進行專門收集。經過生物處理后,收集的高濃度臭氣中的NH3和H2S及其他致臭污染物,均可得到高效去除,使外排尾氣不造成周邊空氣污染,廠界臭氣濃度符合臭氣污染物排放標準要求。

2.9 自控與監控設計

該廢水處理廠建設場地狹長,長350 m,寬30 m,配電系統設計上采用放射式與樹干式相結合的混合配電方式。全廠自動化程度較高,設自動控制系統和視頻監控系統,全部數據上傳至辦公樓中控室上位機中,并設電視幕墻,可隨時監測現場情況,方便遠程控制和監督管理。

03 工程投資

廢水廠總占地面積8 700 m2。建筑面積:Ⅰ期工程3 100 m2,Ⅱ期工程1 200 m2;構筑物池容:Ⅰ期13 000 m3,Ⅱ期7 200 m3。土建工程費用估算約為4 000 萬元,工藝設備及安裝部分工程估算約為5 500 萬元,合計總投資約為9 500 萬元,噸水投資為4.75萬元/m3。該投資額遠高于一般工業廢水處理的投資強度,除與本項目規模較小有關外,還與本項目要達到的高排放標準有關。

04 運行效果

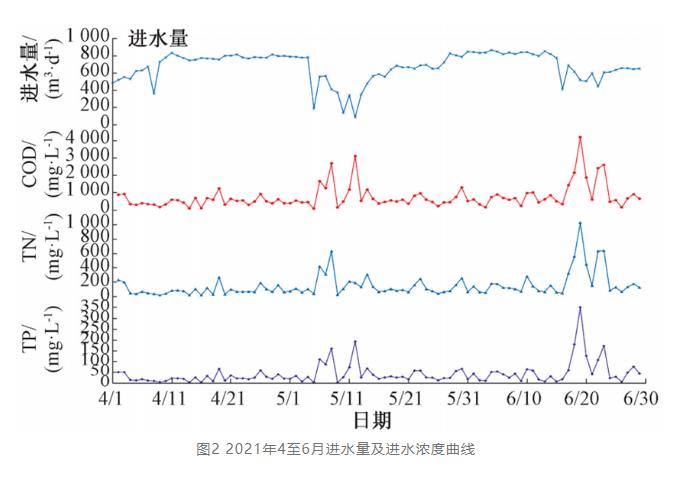

對2021年4至6月的連續運行數據分析如下。

4.1 進水水量及水質

進水水量及水質情況見圖2。日均進水量為678.9 m3/d,進水COD、總氮、總磷的平均濃度分別為:7 513.2 mg/L,154.3 mg/L和43.7 mg/L;峰值分別達到41 900 mg/L,1 030.5 mg/L和351.5 mg/L。

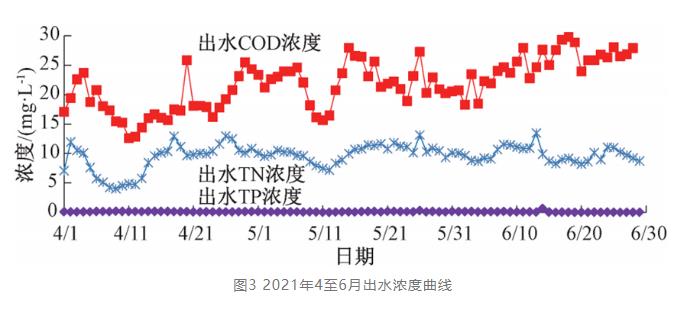

4.2 出水水質

處理出水水質情況見圖3。出水水質能穩定達到GB 27631-2011(直排)限值要求(見表1),COD、TN、TP的均值分別為:22.0 mg/L、9.64mg/L和0.1 mg/L,均遠優于標準值。此段時間深度處理單元未運行。

05 能耗和藥耗統計與分析

5.1 能耗和藥耗統計

由于本工程未對每個處理單元單獨進行電耗計量,故以設計參數和設備用電負荷為滿負荷運行時的工況,對各單元和主要用電設備進行測算分析。本工程滿負荷運行時的噸水電耗為105 kW·h/m3,去除單位COD量電耗為3.0 kW·h/kg COD,遠高于城市污水處理的噸水電耗(<0.5 kW·h/m3)。

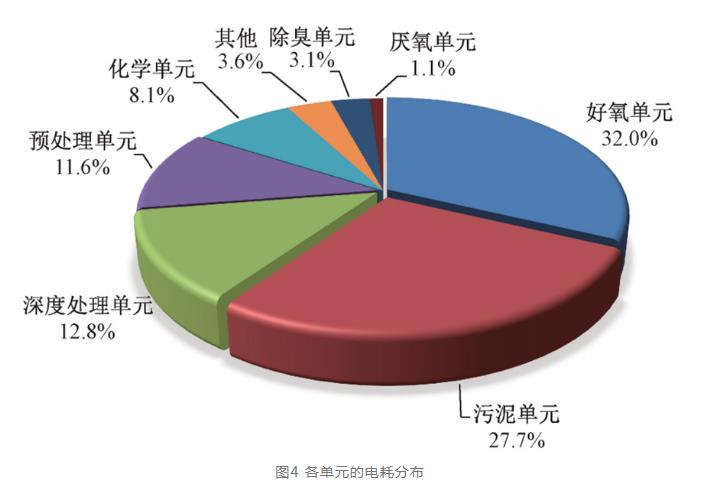

各單元電耗分布如圖4所示,好氧單元電耗最高,占32.0%;其次是污泥處理單元,占27.7%;再次分別是深度處理單元占12.8%、預處理單元占11.6%、化學脫氮除磷單元占8.1%。此5個單元電耗占全廠總耗電量的92.2%。

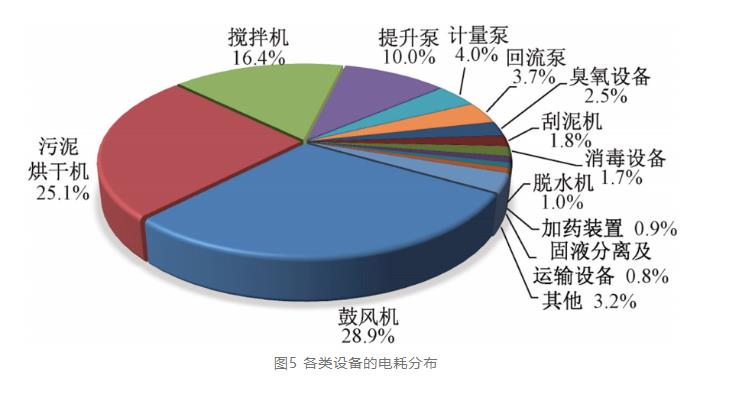

各類設備的電耗分布如圖5所示,電耗最高的設備是鼓風機,占28.9%;其次是污泥烘干機,占25.1%,其他耗電量較高的設備是攪拌機和提升泵,占比分別為16.4%和10%。此4項電耗占全廠總耗電量的80.4%。

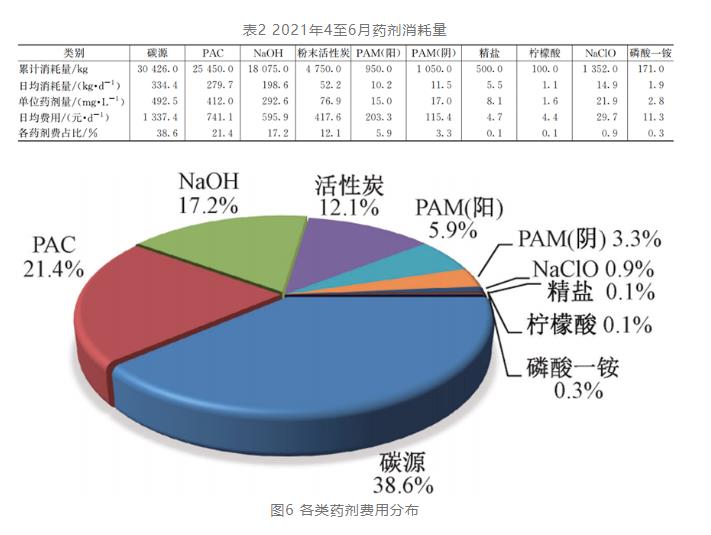

本工程需要投加多種化學藥劑,包括用于調節pH的氫氧化鈉、各級混凝反應所需的聚合氯化鋁和陰離子聚丙烯酰胺、脫氮除磷所需的外碳源及除磷劑、滿足高品質出水所需的粉末活性炭、污泥脫水所需的陽離子聚丙烯酰胺以及膜清洗所需的清洗劑等。外碳源為復合液體碳源(COD當量為100萬mg/L),主要成分為丙三醇和乙酸鈉,其余藥劑均為工業級市售產品。

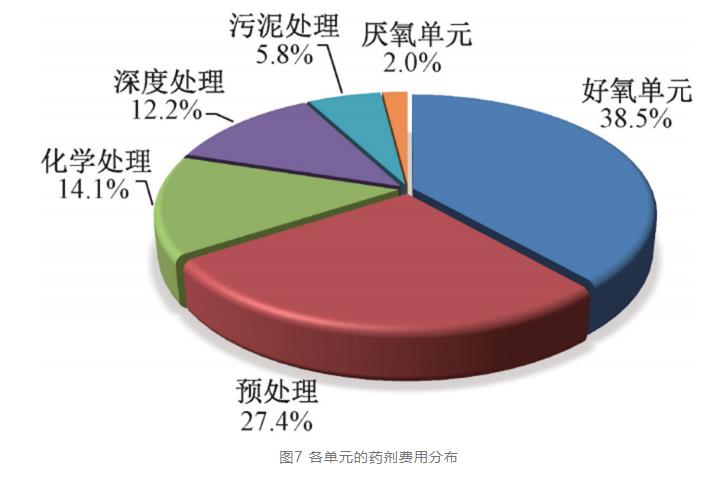

2021年4至6月污水處理廠累計運行91 d,日均進水量為678.9 m3/d,實際投加的各類藥劑分類匯總見表2、圖6、圖7。藥劑日均費用為3 461.8元/d,噸水藥劑費為5.1元/m3。

5.2 能耗和藥耗分析

5.2.1 脫氮能耗與藥耗

從上述統計數據上看,能耗和藥耗最高的單元均是好氧單元,其中耗電最多的設備是鼓風機,藥劑量最高的是外碳源。這是由本項目廢水特征和所選工藝帶來的必然結果。本項目廢水屬于高有機物高總氮類廢水,從原水水質上看,C/N>35(COD=7 000 mg/L,TN=200 mg/L),經過預處理和厭氧處理后,總氮基本上以氨氮形式存在,且去除率很低(NH3-N=100~150 mg/L),COD則大幅下降至100~200 mg/L。在進入好氧生物處理單元時,廢水水質特征由高C/N變成了低C/N類廢水。通常可通過將部分原水超越厭氧單元引入好氧單元,借助原水中高濃度的COD來調整好氧單元的C/N,但醬香型白酒廢水中含有較多難于降解的有機物成分(主要來源于窖底水),在C/N調整至5~6后,原水中這部分有機物(約100 mg/L左右)很難在好氧單元中去除,給COD達標帶來極大的困難。因此,這類廢水在工藝選擇和工藝流程設計時,面臨兩難的選擇:要充分利用原水中的內碳源,就會面臨末端COD不達標的困難;不利用原水中的內碳源,則會面臨低C/N比脫氮的困難。根據現有的工程經驗,選擇厭氧高效去除COD和好氧單元補充外碳源這一策略,是目前最為可靠的技術路線,可以保證脫氮效果和COD達標,本項目即采用了這一技術路線。

本項目厭氧和二級混凝出水COD為100~200 mg/L(均值150 mg/L),TN為80~150 mg/L(均值100 mg/L)。在好氧單元(五級Bardenpho+MBR),通過投加外碳源COD約500 mg/L,將C/N調整至C/N≥6,同時控制內回流比為r=400%,外回流比為R=100%,可實現COD去除率>90%、脫氮去除率>85%[ηTN=(R+r)/(1+R+r)]。再經過后續單元處理后,可滿足COD<50 mg/L、TN<15 mg/L的排放要求。好氧單元鼓風機除了為氧化氨氮供氧和提供MBR膜擦洗空氣外,還要為氧化過量投加的外碳源(約為氨氮量的3倍,300 mg/L左右)供氧,由此導致好氧單元和鼓風機耗電量在全流程中占比最高。外碳源用量與廢水中的總氮密切相關,一方面來水總氮濃度高,對外碳源需求量大,同時高效能的外碳源價格也較高,由此導致外碳源的費用在全流程藥耗中占比最高。

通過上面的分析可以看出,在高有機物高總氮類廢水處理方面,我們現有的工藝技術存在較為顯著的高能耗和高藥耗的弊端,市場急需能滿足低C/N廢水高效脫氮需求的新工藝。根據目前低碳脫氮技術的研究進展,以厭氧氨氧化技術為代表的新工藝有望在這一領域得到應用,該技術可實現節省60%的供氧電耗和節省100%的外碳源,與現有工藝相比具有顯著的經濟性。針對目前傳統生物脫氮工藝而言,只能通過精細化管理,通過在線監測好氧單元進水中的NH3-N濃度,精確控制外碳源投加量和鼓風機供氧量,從而達到節約電能和減少藥耗的目的。長遠來看,還是要依靠技術進步,擺脫傳統硝化反硝化脫氮工藝的限制,實現厭氧氨氧化技術類低碳低耗脫氮。

5.2.2 污泥處理能耗與藥耗

本項目中能耗占比第二的單元是污泥處理,電耗最大的設備是污泥烘干機。來水中懸浮物很高(SS約為2 000 mg/L),通過大量投加PAC去除懸浮物的同時,會生成大量的初沉污泥,同時好氧單元由于過量外碳源的投加也會生成較多的剩余生物污泥。污泥處理單元每日要處理約20 m3的濃縮污泥(含水率是95%)。由于外運污泥含水率要求達到50%以內,僅依靠一級污泥脫水(疊螺脫水機)不能滿足需求,需要配套污泥干化設備。本項目選用較為節電的空氣源熱泵烘干機,烘干機每去除1 m3水份約耗電150 kW·h,烘干后的污泥含水率控制在45%~50%。污泥脫水單元只使用陽離子PAM,其藥耗約為污泥干重的1%,處于正常用藥范圍。

5.2.3 預處理能耗與藥耗

預處理單元的能耗占比第三。全流程藥耗占比第二的是PAC、第三是NaOH。PAC與NaOH主要用于預處理單元。來水酸度較高,且以有機酸為主,pH通常為5~6,需要投加大量的NaOH調節pH至6以上,為混凝反應和生物處理提供合適的反應環境。由于來水波動性較大,且混凝段設置在調節池之前,按平均水量和水質固定加藥量并不科學,常常存在欠加和過量投加的現象。在二期設計時,在預處理單元前端設置了一個較小(HRT=2h)的緩沖池,將加藥與來水提升流量、pH連鎖控制,以節省PAC和NaOH用量。

06 結語

針對醬香型酒生產排水的特點、結合既往經驗,本設計采用“預處理—厭氧—化學脫氮除磷—五級Bardenpho+MBR—深度處理”組合工藝,該類廢水經處理后可以穩定地達到GB 27631-2011排放標準(直排)限值的要求,進一步經過深度處理,可達到類地表Ⅲ水質要求。該工程Ⅰ期已于2020年9月建成投用,各項設施運行良好,達到了設計目標。

以上是小編收集整理的實例:醬香型白酒生產廢水這樣處理部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.aa-cctv.com/shuichuli/997.html