330 MW燃煤機組脫硫廢水旁路蒸發技術的應用評價

摘 要:某電廠330 MW機組從SCR與空預器之間引出一定量的熱煙氣進入干燥塔,利用旁路蒸發技術實現了脫硫廢水的零排放處理。對脫硫廢水旁路蒸發技術的應用進行了評價,結果表明,滿負荷工況下,蒸發5.1 m3/h的脫硫廢水需引出熱煙氣量約64896 m3/h,干燥塔煙溫由335℃降至205℃,干燥產物含水率為0.15%,脫硫廢水氯去除和氯揮發的質量分數分別為87.7%和12.3%,粉煤灰中氯的平均質量分數約為0.28%,鍋爐效率下降約0.55%。

關鍵詞:脫硫廢水;干燥塔;旁路蒸發;零排放;氯平衡;氯揮發;

隨著國家對環境保護的日益重視,對外排廢水中污染物的控制也更加嚴格。根據《水污染防治行動計劃》和《控制污染物排放許可制實施方案》的相關要求,作為用水大戶的火電廠實施廢水零排放已迫在眉睫,特別是脫硫廢水的零排放。

截至目前,相繼出現了多種脫硫廢水“零排放”處理技術,并在多家燃煤電廠進行了應用。已實現脫硫廢水零排放的電廠有包頭電廠、句容電廠、陽城電廠等,其脫硫廢水零排放工程的主流技術路線是“預處理+濃縮減量+末端固化”。若脫硫廢水量較小,可經預處理后直接進行固化處理;若脫硫廢水量較大,需先進行預處理+濃縮減量后再實施固化處理。當前,預處理技術普遍采用化學軟化+過濾,其中化學軟化主要包括石灰石-碳酸鈉軟化、石灰-煙道氣法軟化、氫氧化鈉-碳酸鈉軟化等,過濾包括管式微濾、超濾、納濾等。濃縮減量技術主要有膜法濃縮和熱法濃縮2種,其中膜法濃縮技術主要有納濾膜、正滲透膜、反滲透膜和電滲析膜等,熱法濃縮技術主要包括多效蒸發、蒸汽再壓縮蒸發、低溫煙氣余熱蒸發等。末端固化技術主要有蒸發塘技術、蒸發結晶技術和煙氣蒸發干燥技術等,其中蒸發結晶技術分為多效蒸發結晶工藝(MED)和蒸汽再壓縮蒸發結晶工藝(MVR/TVR),煙氣蒸發干燥技術有主煙道煙氣蒸發干燥技術和旁路煙道煙氣蒸發干燥技術,后者又分為雙流體霧化技術、機械旋轉霧化技術和流化床干燥技術等。

筆者以某330 MW機組脫硫廢水旁路煙道蒸發系統為例,對其運行狀況進行了評價分析,研究了額定蒸發水量工況下系統進出口煙氣溫度、煙氣含濕量、含塵量、HCl濃度等運行參數的變化,并討論了系統運行對粉煤灰含水率、氯元素含量以及鍋爐效率的影響。

1 脫硫廢水噴霧干燥零排放技術應用

1.1 脫硫廢水噴霧干燥零排放技術原理

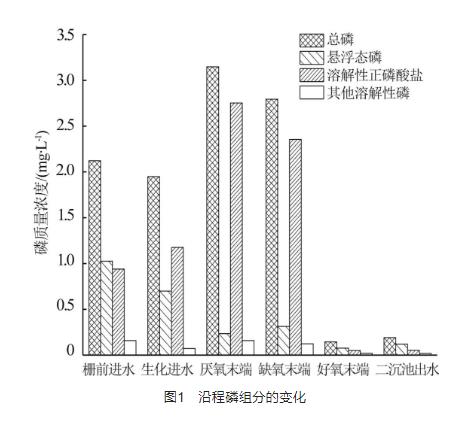

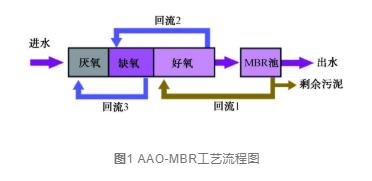

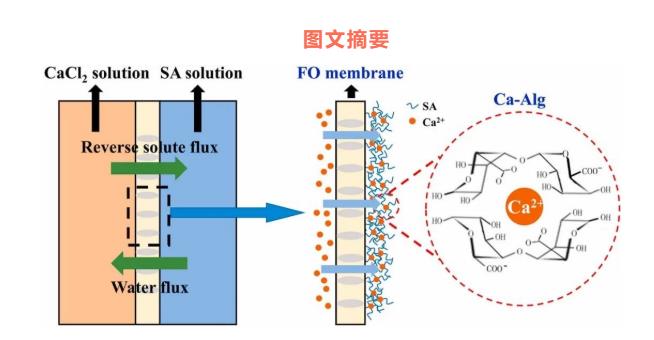

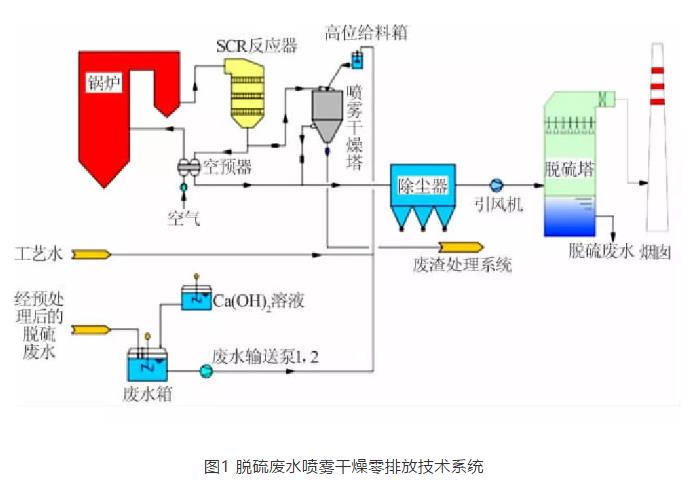

脫硫廢水噴霧干燥零排放技術是旁路煙道煙氣蒸發干燥技術中的一種,其原理是將脫硫廢水噴入獨立噴霧干燥裝置內,并從SCR脫硝反應器和空預器之間引出一部分熱煙氣進入干燥塔,利用其熱量在噴霧干燥塔內對脫硫廢水進行蒸發處理。蒸發后廢水中的鹽類混入粉塵一并被電除塵器收集去除,水蒸氣隨之混入煙氣中并最終進入脫硫塔,冷凝后作為脫硫工藝補充用水,從而實現脫硫廢水零排放處理。脫硫廢水噴霧干燥零排放技術系統如圖1所示。

1.2 工程應用概況

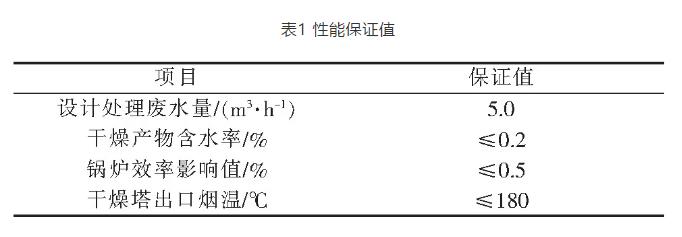

某電廠2×330 MW燃煤發電機組脫硫采用石灰石-石膏濕法脫硫技術,在實際運行過程中產生了一定量的脫硫廢水。產生的脫硫廢水經原有三聯箱處理后,利用噴霧干燥技術進行零排放處理。根據改造技術協議及相關要求,在設計煤種條件下,當鍋爐100%負荷時,干燥塔設計處理能力為5.0 m3/h。相關的性能保證值見表1。

2 脫硫廢水噴霧干燥零排放技術評價

試驗期間,機組運行穩定,機組負荷率波動不大于5%,平均負荷率約99.0%,干燥塔入口和出口擋板門開度一定,保證引入干燥塔內的熱煙氣量穩定。脫硫廢水噴霧干燥裝置和主要儀表運行正常。控制噴入干燥塔的脫硫廢水量,在線脫硫廢水量穩定在5.0 m3/h左右。

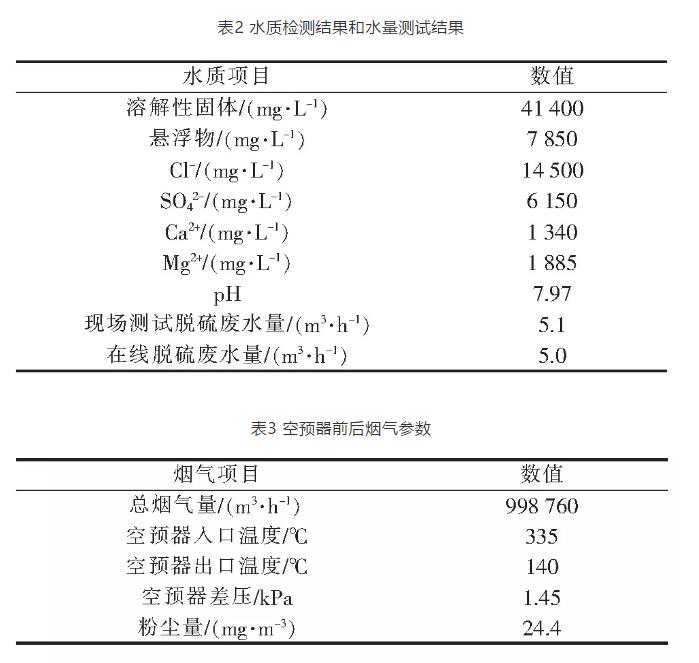

2.1 脫硫廢水水質水量及煙氣情況

試驗期間,每天從廢水箱對脫硫廢水多次平行取樣,對取樣廢水進行水質檢測。利用日本FORT-AFLOW-S10C1-00C型超聲波流量計對干燥塔入口脫硫廢水量進行測試。脫硫廢水的水質檢測結果和水量測試結果見表2。空預器前后煙氣參數如表3所示。

由表2可以看出,脫硫廢水的溶解性固體約為41400 mg/L,Cl-質量濃度約為14500 mg/L。現場測試脫硫廢水量約為5.1 m3/h,與在線儀表流量誤差約為2%,表明干燥塔入口脫硫廢水的電磁流量計準確,噴入干燥塔的脫硫廢水水量能穩定在5.1 m3/h左右,滿足試驗要求。

2.2 干燥產物含水量情況

試驗期間,每天在干燥塔底部采集渣樣2次,每次采集100 g左右。將采集的渣樣分別放入燒杯中稱重,然后放入烘箱內烘干至恒重,再放入干燥器內冷卻至室溫,稱重。根據烘干前后渣樣的質量變化,計算出干燥塔底部干燥產物的含水率約為0.15%,滿足技術協議的要求(≤0.2%)。干燥塔系統對脫硫廢水的霧化、蒸發效果較好,干燥塔底部的渣樣干燥較徹底,基本不含水分。

2.3 干燥塔溫度變化情況

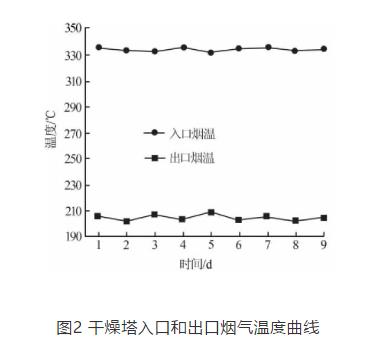

試驗期間,對干燥塔入口和出口煙氣溫度分別進行了測試,結果如圖2所示。

從圖2可以看出,干燥塔入口煙溫基本維持在335℃左右,高溫煙氣在干燥塔內對脫硫廢水進行霧化蒸發;干燥塔出口煙溫下降至205℃左右,干燥塔出口煙溫明顯高于技術協議要求(出口煙氣溫度≤180℃),說明干燥塔引入的熱煙氣量可能偏大。

2.4 對鍋爐效率的影響

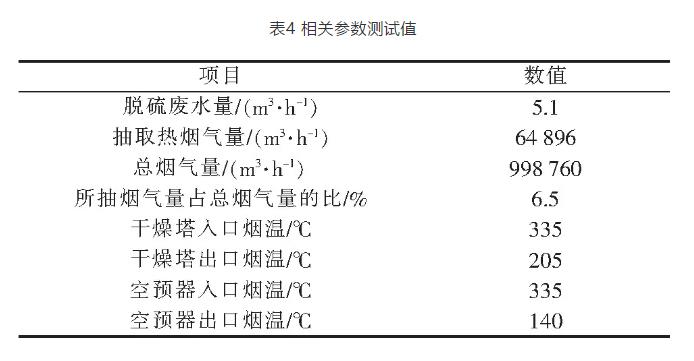

脫硫廢水噴霧干燥技術抽取一定量的高溫煙氣后,使進入空氣預熱器的高溫煙氣量有所減少,在空氣預熱器換熱效率不變的前提下,一次風和二次風通過空氣預熱器得到的熱量均減少,對鍋爐效率造成一定的影響。試驗期間,對抽取熱煙氣量、鍋爐總煙氣量、空預器入口和出口煙溫等參數進行了測試,結果見表4。

從表4可知,干燥塔平均抽取的熱煙氣量約為64896 m3/h,約占鍋爐總煙氣量的6.5%。通過計算,鍋爐整體效率下降約0.55%,稍超出了設計值(0.5%)。結合圖2可以判斷,所抽的熱煙氣量偏大,干燥塔出口煙溫高出設計值,從而造成鍋爐效率下降幅度超出設計值。

2.5 干燥塔氯平衡情況

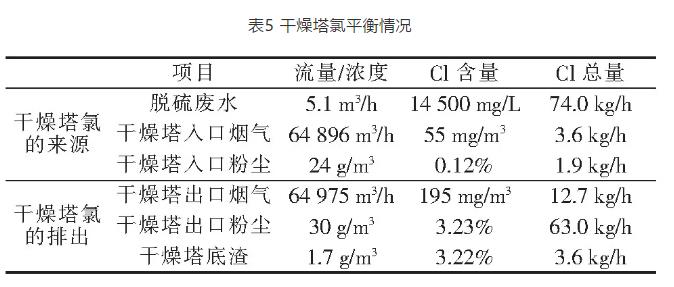

干燥塔氯的來源包括脫硫廢水中氯、干燥塔入口煙氣中HCl和干燥塔入口粉塵中氯。干燥塔氯的排出包括干燥塔出口煙氣中HCl、干燥塔出口粉塵中氯和干燥塔底渣中氯。以1 h為單位計算,干燥塔氯平衡情況見表5。

由表5可知,干燥塔入口和出口的總氯量分別約為79.5 kg/h和79.3 kg/h,干燥塔內氯含量基本平衡,其中進入干燥塔的氯的主要來源是脫硫廢水,干燥塔排出的氯主要是干燥塔出口粉塵和出口煙氣攜帶。

2.6 脫硫廢水氯脫除及揮發情況

脫硫廢水經干燥塔霧化干燥后,絕大多數氯隨粉塵被電除塵器捕集去除,一小部分氯揮發隨煙氣返回吸收塔。由表5可知,干燥塔入口煙氣中的氣態氯含量為55 mg/m3,出口煙氣中氣態氯質量濃度為195 mg/m3,增加了約140 mg/m3,脫硫廢水氯脫除和氯揮發的質量分數分別為87.7%和12.3%。在脫硫廢水量不變的情況下,揮發的氯會造成脫硫塔內氯離子濃度的增加。而實際運行過程中,脫硫廢水不間斷排出,脫硫廢水體積流量增加,可使脫硫塔內氯濃度保持在一定的合理范圍內。

2.7 對粉煤灰的影響

脫硫廢水經干燥塔霧化蒸發后,絕大多數的氯混入粉塵中被去除。以1 h為單位計算,脫硫廢水中混入粉塵中的氯約為64.7 kg/h,粉煤灰中氯的總量約為66.6 kg/h,而1臺鍋爐產生的粉煤灰量約24.0 t/h,粉煤灰中氯的占比約為0.28%。根據粉煤灰混凝土的配合比設計原則,按照粉煤灰20%的摻入量制作水泥,則水泥中的氯約占0.056%,滿足《通用硅酸鹽水泥》(GB 175—2007)要求的0.06%,能夠滿足粉煤灰綜合利用的要求。

3 結論

脫硫廢水在旁路煙道蒸發系統蒸發干燥后會對煙氣的溫度、濕度、粉塵含量、HCl含量產生一定的影響,并對鍋爐運行效率略有影響。脫硫廢水蒸發后,會使煙氣HCl含量及濕度增加,進而可能會使煙氣酸露點升高,在系統設計和運行過程中需要予以考慮,并根據系統運行參數及時調整蒸發水量和煙氣量。脫硫廢水蒸發后,粉煤灰中的氯元素含量有所升高,通過調節蒸發脫硫廢水水量可確保粉煤灰中的氯離子含量不影響綜合利用。由于采用空預器入口前高溫煙氣作為熱源蒸發脫硫廢水,在系統設計和運行過程中可以通過濃縮等方式減少脫硫廢水的蒸發量,降低對鍋爐效率的影響。

以上是小編收集整理的330 MW燃煤機組脫硫廢水旁路蒸發技術的應用評價部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.aa-cctv.com/shuichuli/810.html