煉化污水化學混凝凈化處理效果影響的實驗研究

煉化污水是石油煉制和石油化工生產過程中所產生的廢水,是集分散油(浮油)、乳化油、無機鹽、硫化物、揮發酚、氰化物等于一體的多相體系,屬于高污染難處理污水。按照處理程度的不同,煉化污水處理工藝可以分為常規預處理(主要包括隔油、氣浮)、生化處理和深度處理,隨著污水性質的日趨復雜,隔油和氣浮預處理環節往往輔助采取化學混凝法來提高污水處理效果。

雖然常規隔油池、氣浮池都具有足夠的水力停留時間以保證絮體或礬花充分沉淀或上浮,但因開敞式結構而存在無組織排放污染。《石油煉制工業污染物排放標準》(GB 31570—2015)和《石油化學工業污染物排放標準》(GB31571—2015)提高了煉化企業水污染物和大氣污染物的排放標準,對煉化污水處理場的工藝和運行管理提出了新要求。

隨著緊湊型氣旋浮等高效密閉煉化污水單元處理技術逐步投入使用,致使預處理環節的水力停留時間變短且湍流強度變大,這將會極大地影響絮體或礬花形成及其與微氣泡產生黏附的過程,湍流甚至會對已形成的絮體或礬花產生高剪切作用,大幅度降低混凝處理效率。

國內外學者已經圍繞混合凝聚和絮凝過程中水力條件對分離效率的影響進行了較為深入的研究。

但由于缺乏先進的表征評價手段,迄今的研究工作尚未對高表面水力負荷率或強湍流水力條件下絮體的形成過程進行有效監測,也未對化學混凝藥劑投加種類、投加模式和投加量對絮體形成以及對目標污染物去除效果的影響開展研究。

鑒于此,本實驗結合中石化滄州分公司污水處理場的煉化污水,借助Turbiscan Lab穩定性分析儀等先進表征評價手段,開展化學混凝法所涉及凝聚劑單獨作用及其與絮凝劑聯合作用時除油、除濁效果的對比實驗研究,同時考察強湍流流態對混凝除油特性的影響,以期為發揮化學混凝與緊湊高效分離設備的協同效應提供基礎數據支撐和運行指導。

01 實驗材料與方案

1.1 實驗材料

結合中石化滄州分公司污水處理場的實際運行情況,本實驗所采用的無機凝聚劑為聚合氯化鋁(PAC)、聚合氯化鋁鐵(PAFC)、聚合硫酸鐵(PFS)、聚合硫酸鋁(PAS),質量分數均為28%。所采用的有機絮凝劑包括陽離子聚丙烯酰胺(CPAM),質量分數為30%;陰離子聚丙烯酰胺(APAM),相對分子質量為1 800萬,均從河南豐泉水處理材料有限公司購置。

煉化污水取自中石化滄州分公司污水處理場平流式隔油池出水,水質狀態目測為乳濁狀,其pH、濁度、含油質量濃度分別為7.8、180 NTU、280.1mg/L。

1.2 水力條件的等量轉換

鑒于煉化污水在構筑物或設備、連接管線內流動過程中的湍流擾動會影響混凝處理效果,因此開展了不同湍流強度對污水混凝處理效果影響的室內實驗。

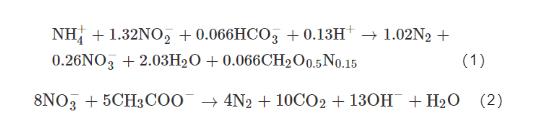

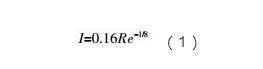

在實驗室內利用武漢市梅宇儀器有限公司生產的MY3000-6型六聯混凝實驗攪拌儀中攪拌槳所引起的湍流擾動,來近似代替污水在構筑物或設備、連接管線內流動過程中所受到的湍流擾動。根據相關文獻可知,六聯混凝實驗攪拌儀每個攪拌槽內湍流強度與雷諾數之間的關系見式(1):

式中:I——湍流強度;

Re——雷諾數。

根據上式可知,如果能夠保證污水在六聯混凝實驗攪拌儀攪拌槽內的雷諾數Re1與污水在現場構筑物或設備、連接管線內的雷諾數Re2相等,即可認為二者的湍流強度相等。進而可根據現場實際工況計算所得的雷諾數Re2,推算出六聯混凝實驗攪拌儀內攪拌槳的轉速范圍,相應雷諾數的計算表達式分別見式(2)~(3)。

式中:ρ——污水的密度,kg/m3;

μ——污水的黏度,Pa·s;

N——攪拌槳的轉速,r/min;

D——攪拌槳的直徑,m;

d——現場構筑物或設備、連接管線的當量直徑,m;

v——污水的流速,m/s。

1.3 現場試驗工藝流程的復現

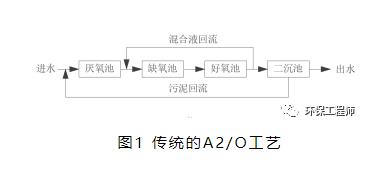

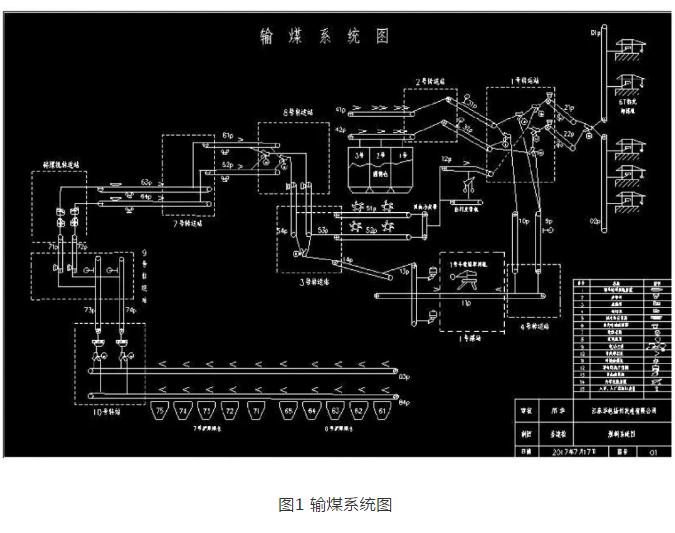

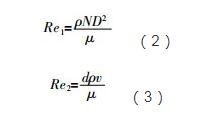

以中石化滄州分公司煉化污水處理場提標改造工程使用的緊湊型氣旋浮裝置為例,工藝流程見圖 1。

實際工作過程中,來自隔油罐出口的含油污水由一級單螺桿泵增壓后進入微氣泡發生器入口,帶壓空氣與含油污水混合并生成微米級氣泡,隨后混合有大量微氣泡的煉化污水經切向入口管進入一級氣旋浮罐并發生初次油水分離,隨后經一級油水分離處理后的污水從一級氣旋浮罐底部出水口流出并在二級單螺桿泵的增壓作用下經二級微氣泡發生器切向進入二級氣旋浮罐進行二次油水分離,二次分離處理后的污水由二級氣旋浮罐底部排水口排入二浮選池。為使室內實驗結果與現場實驗結果相符,需要在實驗室內對該工藝流程進行復現。

由于現場運行過程過于復雜,故在實驗室內需要進行簡化,復現的主要流程為連接管線和氣旋浮罐體,根據現場的實際運行工況,可以得到連接管線和氣旋浮罐內的湍流強度以及水力停留時間。

根據相關文獻和現場實際運行工況可知,工藝流程中連接管線內的平均雷諾數在5 000~15 000之間,緊湊型氣旋浮裝置內部的平均雷諾數在500~1 500之間。于是根據公式(2)可以得到六聯混凝實驗攪拌儀內攪拌槳的轉速范圍,相關計算結果見表 1。

本研究主要以表 1中的第一組數據為例進行展示。通過改變轉速來探究不同湍流強度對混凝處理的影響。在實驗結束后,對燒杯內所處理污水的上層清液進行取樣化驗分析,記錄實驗數據,具體的實驗方案見表 2。

1.4 實驗結果的表征方法

實驗結果主要以處理后污水上層清液中的濁度以及含油濃度為主要評價指標。濁度測量主要是基于90°散射光原理,得到被測體系的濁度值。

本實驗的濁度分析所采用的儀器為美國哈希公司的2100N型濁度分析儀,其測量范圍為0~4 000 NTU。含油濃度測量主要是基于紅外分光光度法,得到被測體系的含油濃度。

本實驗含油濃度分析所采用的儀器為吉林市吉光科技有限公司的JLBG-125型紅外分光測油儀,其測量范圍為0.01~10 000 mg/L。利用德國徠卡DM2700P型偏光顯微鏡,其觀測原理主要是基于光的偏振特性,可以得到絮體與油滴黏附的微觀圖像。

利用法國Formulaction公司的Turbiscan Lab穩定性分析儀對被測體系進行穩定性分析,其分析原理主要是基于多重光散射原理,可以得到被測體系的動力學穩定系數(TSI),TSI值越小,說明被測體系的穩定性越強。

02 結果與分析

2.1 凝聚劑種類及投加濃度對處理效果的影響

2.1.1 對污水處理效率的影響

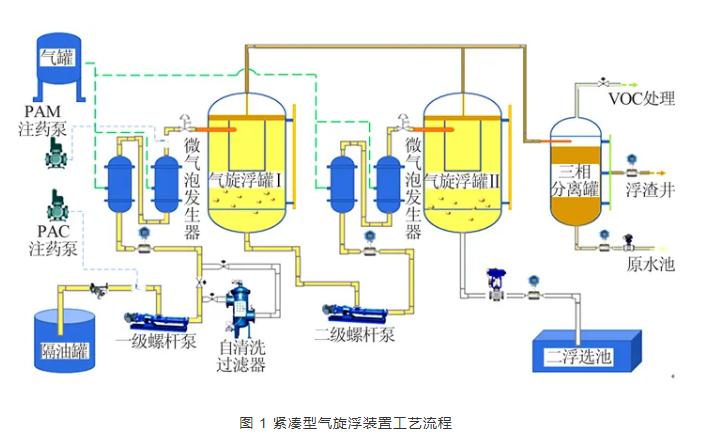

4種無機凝聚劑在不同投加量下,對含油污水的除油、除濁效果,結果見圖 2。

由圖 2可知,隨著凝聚劑投加量的提高,除油效率呈先升高后降低的趨勢,濁度去除率也呈先升高后降低趨勢。

從除油效率的角度看,PAC、PFS、PAFC、PAS的最佳投加量分別為50、40、30、40 mg/L,相應的最高除油率分別為91.2%、85.1%、81.3%、86.8%;從濁度去除率的角度看,PAC、PFS、PAFC、PAS的最佳投加量分別為50、50、50、30 mg/L,相應的最高濁度去除率分別為64.6%、57.7%、56%、58.2%。

究其原因在于,無機凝聚劑主要利用其中的強水解基團使膠體顆粒脫穩并形成微絮體,隨著投加濃度上升,強水解基團水解形成為微絮體的量逐漸增大,微絮體間的吸附橋聯、卷掃網捕作用逐漸加強,可以形成體積更大的絮體,提高除油效率,從而提高混凝處理效果。

但當無機凝聚劑投加過量時,無機凝聚劑水解時會產生大量的正電荷離子,導致水中膠體所帶電荷由負變正,產生“膠體保護”作用,使脫穩膠粒電荷變號或者使膠粒被包卷而重新穩定,常稱為“再穩”現象,由此導致上清液層含油濃度和濁度的測量結果偏高,相應除油率和濁度去除率降低。

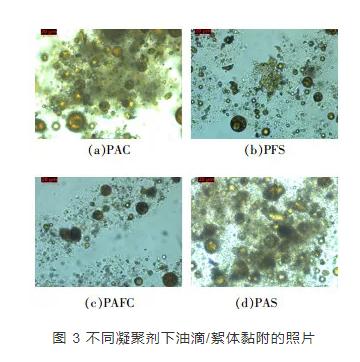

4種無機凝聚劑最佳投加量下污水中所產生絮體與油滴黏附的偏光顯微鏡照片見圖 3。

由圖 3可知,投加4種無機凝聚劑皆能夠產生微絮體,并通過吸附橋聯、卷掃網捕等形式捕獲煉化污水中的油滴和懸浮物等,達到凈化水質的作用。但從絮體的形狀可以明顯看出,PAC所產生絮體量最大,且吸附橋聯和卷掃網捕油滴和懸浮物效果也最好,而PFS和PAFS所產生的絮體量較小,限制了絮體對油滴的卷掃網捕作用,這一現象也與除油率和濁度去除率的實驗結果相吻合。

2.1.2 對污水處理速率的影響

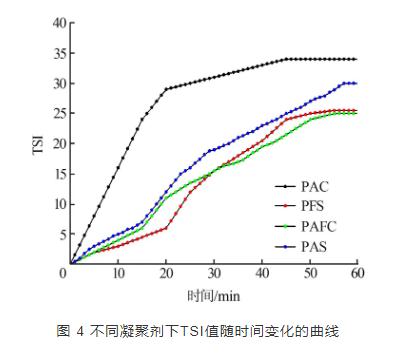

凝聚劑的水解、脫穩速率是評價藥劑效率的關鍵指標之一。為研究不同凝聚劑的凝聚速率及有效作用時間,在自然沉降條件下,針對添加4種無機凝聚劑(投加量均為50 mg/L)后煉化污水的穩定性變化進行實驗研究,在Turbiscan Lab穩定性分析儀60 min掃描時間下所得的結果見圖 4。

由圖 4可知,隨著藥劑投加后作用時間的不斷延長,煉化污水的TSI值前期變化較為劇烈,當作用時間超過30 min后,TSI值變化越來越小。

這表明在添加凝聚劑的初始階段,由于強水解基團水解形成微絮體,會與油滴或固體懸浮物發生碰撞黏附效應,此時試樣瓶內部發生了較為劇烈的混凝過程,即TSI值變化較為劇烈。

隨著絮凝過程的繼續進行,在自然沉降作用下,絮凝形成的礬花已經攜帶大量油滴和固體懸浮物完成沉降過程,形成較為穩定的分層,因此測試水樣逐漸趨于穩定,即TSI值變化逐漸變緩。

綜合對比4種凝聚劑可以得出,在50 mg/L的投加量下,PAC所對應TSI曲線的前期變化最為劇烈,達到穩定所需要的時間也最短(約為18 min),表明PAC凝聚水解、脫穩速率最快。其余3種凝聚劑達到穩定所需要的時間保持在30 min以上。

這與文獻中的結果相吻合,說明完全可以采用Turbiscan Lab穩定性分析儀以及相應的TSI這種先進的測試表征方法,進行最佳凝聚劑種類乃至最佳凝聚劑投加濃度的篩選評定。

2.2 絮凝劑種類和投加濃度對處理效果的影響

2.2.1 對污水處理效率的影響

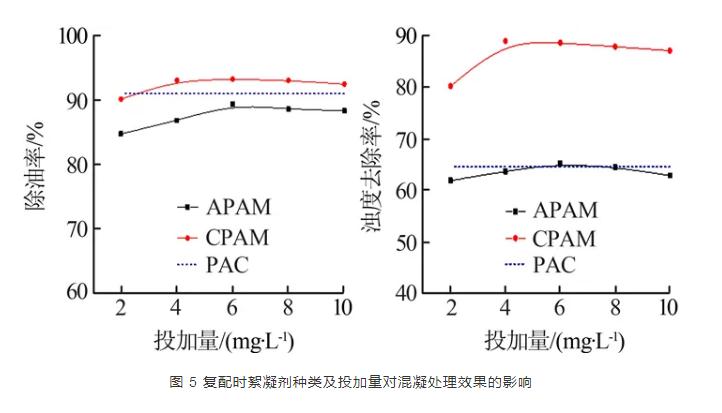

基于上述實驗,以PAC作為凝聚劑,投加量為50 mg/L,研究復配2種絮凝劑對提升混凝處理效果的影響規律,實驗結果見圖 5。

由圖 5可知,

(1)隨著絮凝劑濃度的不斷增加,除油率和濁度去除率都呈現出先增大后減小的趨勢,因此存在最佳投加量,分別約為4 mg/L和6 mg/L。這是由于隨著絮凝劑的投加逐漸增大,絮凝劑的高分子鏈架橋作用增強,改善了絮凝條件,促進了油滴的去除。但是當投加量超過最佳投加量時,污水的電位正電性進一步增強,油滴間的正電斥力增大,不利于油滴的聚結,限制了絮體對油滴的卷掃網捕作用;

(2)PAC作為唯一凝聚劑時的除油率為91.2%、濁度去除率為64.6%,采用CPAM作為絮凝劑后的除油率和濁度去除率分別為90.3%~93.4%和80.2%~88.9%,可見有助于提升除油率和濁度去除率;但采用APAM作為絮凝劑時的除油率和濁度去除率分別為84.9%~89.5%和61.9%~64.2%,反而略有降低。

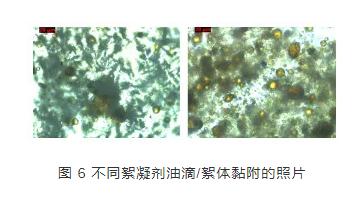

為了進一步分析原因,采用偏光顯微鏡對礬花進行拍攝,結果見圖 6。

由圖 6可知,CPAM水解后產生的絮體較大,可以更好發揮對油滴的卷掃網捕作用。

APAM水解后產生的絮體相對較小,且卷掃網捕油滴效果明顯低于CPAM。

綜合而言,采用CPAM產生的絮體與油滴發生的卷掃網捕作用更強,混凝處理效果更強,更有利于煉化污水中油滴的去除。因此,實際現場處理過程中,應選擇合適的絮凝劑復配,才能夠達到提升整體混凝處理效果的目的。

2.2.2 對污水處理速率的影響

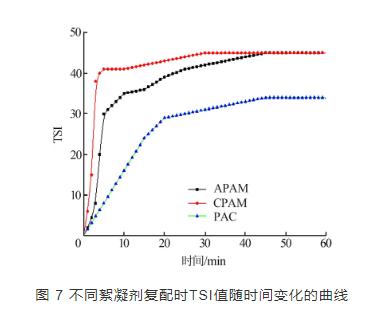

對自然沉降條件下復配絮凝過程中TSI的變化情況進行測試分析,結果見圖 7。

由圖 7可知,

(1)隨著混凝過程的進行,采用2種絮凝劑的TSI值逐漸趨于穩定;

(2)CPAM所對應TSI曲線的前期變化較為劇烈,達到穩定所需要的時間約為3 min,而APAM達到穩定所需要的時間約為5 min,這表明CPAM凝聚水解、脫穩速率比APAM快,更容易達到穩定;

(3)與PAC作為唯一凝聚劑相比,添加絮凝劑后煉化污水達到穩定所需時間大幅度縮減,這表明絮凝劑的添加有利于提升絮凝速率,加速混凝過程的完成。

2.3 水力條件對混凝效果影響

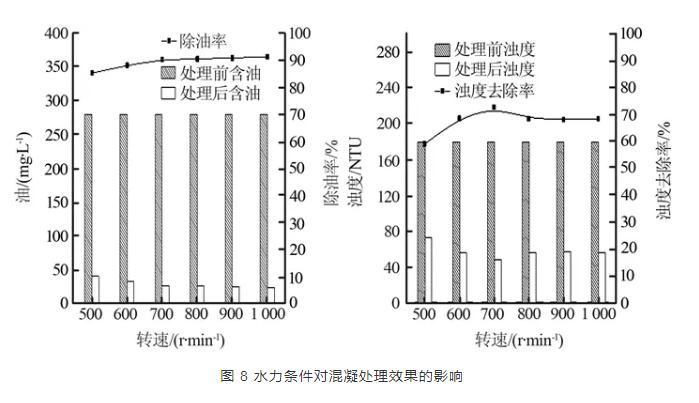

基于上述實驗所得到的最佳凝聚藥劑、濃度和復配結果,進行了水力條件(湍流強度)對混凝處理效率的影響實驗研究,不同湍流強度下煉化污水的除油率和濁度去除率見圖 8。

由圖 8可知,

(1)隨著湍流強度的增加,濁度去除率呈先增大后減小的趨勢,而除油效率呈現逐漸增大的趨勢,但變化趨勢逐漸變緩。當轉速為700 r/min時,濁度去除率分別達到最高的72.8%,此時除油率基本上穩定在91.2%;

(2)與自然沉降過程實驗結果相比,湍流流態下的除油率和濁度去除率分別下降了5%和10%。

究其原因在于:

(1)隨著湍流強度的增加,流場內高速度梯度會對絮凝產生的礬花產生強剪切作用,導致部分油滴反混入主體水相中,同時造成煉化污水更為渾濁,甚至呈黃褐色;

(2)整個實驗的運行時間約為15 min,與自然沉降所需時間相比要短得多,藥劑還沒有完全與油滴發生卷掃網捕作用。因此在向緊湊型高效分離設備內協同投加化學混凝藥劑時,應嚴格控制核心分離區的平均湍流強度,降低湍流剪切對絮體或礬花的剪切作用,提高混凝凈化處理效果。

03 結 論

(1) 對PAC、PFS、PAFC、PAS這4種常用無機凝聚劑凝聚反應過程及特性的實驗研究結果表明,在投加量為50 mg/L的條件下,PAC凝聚水解和脫穩并形成微絮體的速率最快,形成的絮體形態更有利于分離,相應的除油率及濁度去除率分別達到最高的91.2%和64.6%,較其他凝聚劑平均高出10%以上。

(2) 以PAC作為凝聚劑,然后分別復配CPAM和APAM這2種代表性絮凝劑的實驗結果表明,添加絮凝劑可以強化對絮體的卷掃網捕作用,加速混凝過程并提升混凝凈化處理效果,2種絮凝劑的最佳投加量分別為4、6 mg/L。相比之下,復配CPAM時凝聚水解和脫穩過程為3 min,僅為無絮凝劑條件下的1/10,相應最高除油率和濁度去除率分別為93.4%和88.9%,優于復配APAM。

(3) 基于最佳復配藥劑組合與投加量,通過湍流強度等量轉換模型對緊湊型氣旋浮裝置現場實驗工藝流程進行復現,圍繞氣旋浮罐核心分離區湍流強度對絮體形成及化學混凝處理效果影響的實驗結果表明,當轉速為700 r/min時,濁度去除率達到最高的72.8%,此時的除油率穩定在91.2%。湍流強度的適度增加有利于促進凝聚反應及絮體形成過程,提高裝置的濁度去除率與除油率,但湍流強度過高反而會提升絮體破碎幾率,導致濁度去除率和除油率有所下降。

以上是小編收集整理的煉化污水化學混凝凈化處理效果影響的實驗研究部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.aa-cctv.com/shuichuli/700.html