氧化溝是個什么溝?如何分類?

【社區案例】前輩們,我想咨詢一下,為什么“D型氧化溝”被稱為“D型氧化溝”?“T型氧化溝”被稱為“T型氧化溝”?“VR型氧化溝”被稱為“VR型氧化溝”?“BMTS型氧化溝”被稱為“BMTS型氧化溝”?

一、什么是氧化溝?

氧化溝(Oxidation Ditch,OD)又稱為連續循環式反應器(Continuous Loop Reactor,CLR),是活性污泥法的一種變型,屬于延時曝氣活性污泥法。1920年,在英國Sheffield建成了采用槳板曝氣機充氧的溝渠形污水處理廠,但曝氣效果不理想,被認為是現代氧化溝的雛形。

1954年,第1個氧化溝在荷蘭海牙北部的沃紹本(Voorschoten)建造并試驗成功,其基本特征是跑道型循環混合式曝氣池。該技術是由荷蘭國立衛生研究所(TNO)的帕斯維爾(A˙Pasveer)教授發明的,故被命名為帕斯維爾(Pasveer)氧化溝。從此開始有“氧化溝”這一專用術語。此后,氧化溝經過廣泛應用和不斷發展,在污水處理中凸現出其獨特的特點和優良的處理效果而博得世人青睞。

我國于20世紀80年代開始引進和研究這項技術,現已日益應用于城市污水以及石油廢水、化工廢水、造紙廢水、印染廢水和食品加工廢水等工業廢水處理之中。

二、氧化溝工藝的類型

氧化溝自創造以來,以其優良的處理能力、簡便的維護管理博得世人的矚目,現已發展為2種組合形式(與沉淀池分建式或合建式)、3種工作模式(交替式、半交替式和連續式)、20多種型式。

1、交替工作式氧化溝

是指在一溝或多溝中按時間順序對氧化溝的曝氣操作和沉淀操作作出調整換位,以取得最佳的或要求的處理效果。其特點是氧化溝曝氣、沉淀交替輪作,不設二沉池,不需污泥回流裝置。基本類型有A型、D型、T型和VR型4種。

1.1 A型氧化溝

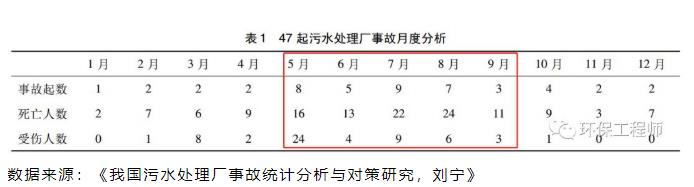

是單溝運行系統(圖1),即在一個溝渠中交替完成進水、曝氣、沉淀和排水4個過程,主要用于水量較小、間歇運行的污水處理,如早期的P型氧化溝。

1.2 D型氧化溝

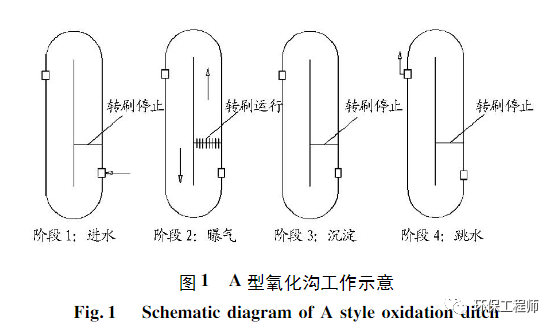

是雙溝交替運行系統(圖2),一般由池容完全相同的2個氧化溝組成,2池串聯運行,交替作為曝氣池和沉淀池,通常以8h為1個工作周期,分4個階段,控制運行工況可以實現硝化和一定的反硝化。該系統出水水質穩定、不需設污泥回流裝置。但在2個池交替作為曝氣池和沉淀池的過程中,存在一個過渡輪換期,此時轉刷全部停止工作,因此轉刷的實際利用率低,僅為37.5%。

1.3 T型氧化溝

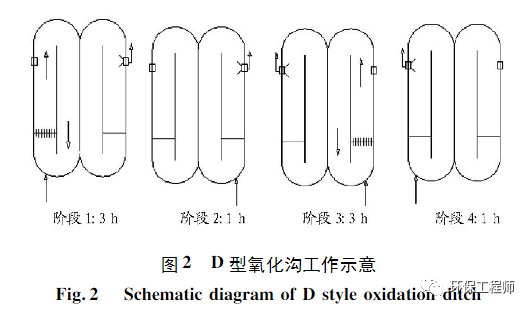

是3溝交替運行系統(圖3),由3個池容相同的氧化溝組建在一起,3溝連通,進水交替進入各溝,從兩側的邊溝出水,兩側氧化溝起曝氣和沉淀雙重作用,中間的氧化溝始終進行曝氣,不設二沉池及污泥回流裝置,具有去除BOD5及硝化脫氮的功能。T型氧化溝可按6個或8個階段運行,運行周期一般為8h。中溝始終作為曝氣池使用,側溝交替作為曝氣池和沉淀池運行,提高了轉刷的利用率。

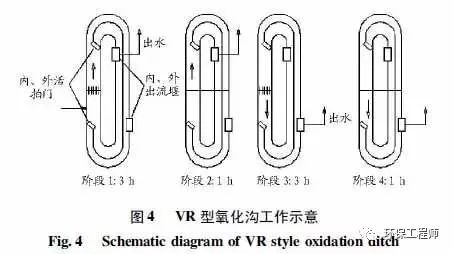

1.4 VR型氧化溝

是單溝交替運行系統(圖4),其構造特點是將氧化溝分成容積基本相等的2部分,其間有單向活拍門相連,利用定時改變曝氣轉刷的旋轉方向來改變溝內水流方向,使2部分氧化溝交替地作為曝氣區和沉淀區,不需設二沉池和污泥回流裝置。VR型氧化溝有2道單向活拍門和2道出水堰,可實現連續進水或間歇進水。一般一個工作周期為8h,分4個階段,操作簡便,機械設備少,出水水質穩定良好,其轉刷的實際利用率可達到75.0%。

2、半交替工作式氧化溝

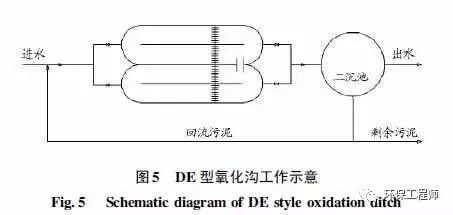

該類氧化溝系統設有單獨的二沉池,實現曝氣和沉淀的完全分離。最典型的半交替工作式氧化溝就是DE型39卷23期郭昌梓等氧化溝的優缺點及發展應用型式14289氧化溝。DE型氧化溝是指由2個相同容積的氧化溝組成的雙溝半交替工作系統,具有良好的生物除氮功能。

2個氧化溝相互連通,串聯運行,可交替進出水,終沉池與氧化溝分建,有獨立的污泥回流系統。氧化溝內曝氣轉刷一般為雙速,高速工作時為曝氣充氧,低速運行時只推動水流,不充氧。通過2溝內轉刷交替處于高速和低速運行,可使2溝交替處于缺氧和好氧狀態,從而達到脫氮的目的(圖5)。它與D型、T型氧化溝不同之處是氧化溝與二沉池分開,有獨立的污泥回流系統。

3、連續工作分建式氧化溝

是氧化溝只作曝氣池使用,且進出水流向不變,另設單獨的沉淀池。連續工作分建式氧化溝的主要型式有3種:Pasveer氧化溝、Carrousel氧化溝和Orbal氧化溝。

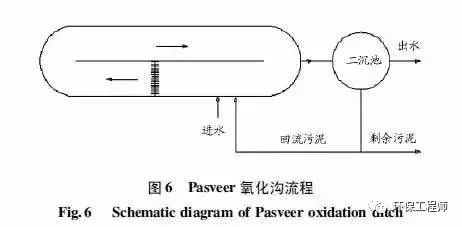

3.1 Pasveer氧化溝

簡稱P型氧化溝,是早期開發的氧化溝型式,屬于第1代氧化溝,最先用于處理村鎮污水,間歇運行,后來發展為連續運行,具有分建的沉淀池。氧化溝為跑道形的溝渠,溝上裝設1個或數個曝氣器推動混合液在溝內循環流動,曝氣器主要采用的是水平臥式曝氣轉刷(圖6)。

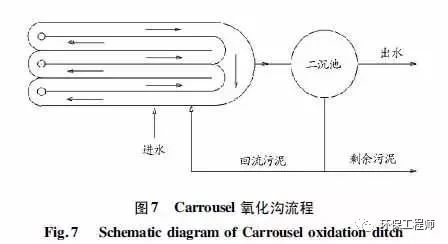

3.2 Carrousel氧化溝

采用立式低速表面曝氣器供氧并推動水流前進。Carrousel氧化溝為多溝串聯系統,其特點是表面曝氣器設于每溝的端頭,在系統中形成好氧、缺氧區,有利于生物脫氮(圖7)。由于倒傘型立式表曝機攪拌能力強,傳氧效率高,設備數量少,易于管理和維護,所以節能效果顯著。因此,Carrousel氧化溝適用于處理規模較大的污水處理廠,在所有氧化溝處理工藝中應用最為廣泛,是目前世界上最流行的氧化溝系統。

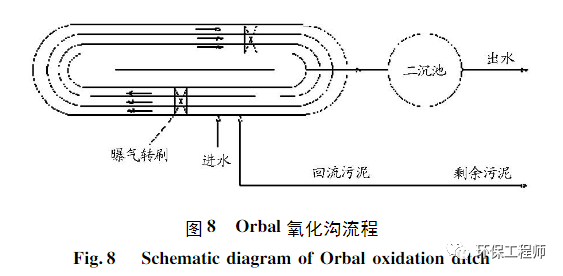

3.3 Orbal氧化溝

是在P型氧化溝的基礎上發展起來的一種新工藝,是一種多級氧化溝,采用多孔曝氣轉盤進行傳氧和混合。由南非的休斯曼(Huisman)設計發明,南非國家水研究所研究和發展的,后來該技術被轉讓給美國的恩維芮克斯公司(EnvirexInc)加以推廣,于1970開始投放市場。典型的Orbal氧化溝由3個橢圓形溝渠構成,污水先引入外溝,在其中不斷循環的同時,依次引入下一個溝渠,最后從內溝排水。Orbal氧化溝采用轉碟替代轉刷進行充氧和推動水流,可通過調整轉碟片數和轉速調節充氧能力,使其更為靈活(圖8)。

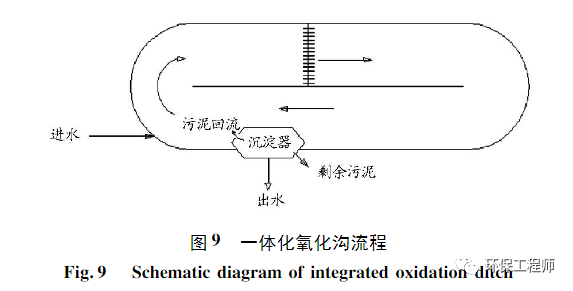

4、連續工作合建式氧化溝又稱一體化氧化溝

是將沉淀池設置于氧化溝內,集曝氣、沉淀、泥水分離和污泥回流功能為一體。出水由上部排出,回流污泥由沉淀區底部直接進入氧化溝內(圖9)。它是美國于20世紀70年代末80年代初至今一直在研究和開發的一種新型氧化溝技術。我國從1986年開始對這一技術進行研究開發。

根據沉淀器置于氧化溝的不同部位,一體化氧化溝可分為3類:溝內式、側溝式和中心島式。溝內式一體化氧化溝將固液分離器設置于氧化溝主溝內,其主要優點是較為節省占地,但由于主溝水流要從固液分離器的底部組件通過,流態復雜,不利于固液分離與污泥回流,主要應用型式有BMTS式、BOAT式、C型溝內式、D型溝內式、管式和多斗式等。

側溝式一體化氧化溝將固液分離器設置在氧化溝的邊墻上或外側,由于減少了水頭損失和主溝紊動對分離器的影響,其水力條件和水流流態都比溝內式一體化氧化溝優越,使得氧化溝整體效率更高,主要型式有邊墻和中心隔墻式、豎向循環式、側渠式和斜板式等。

中心島式一體化氧化溝是將固液分離器設置在氧化溝的中心島處,由于消除了分離器對主溝中流態的影響,減少了水頭損失,故節省了曝氣設備的能量,同時充分利用了氧化溝中心島部分的空間,故減少了占地。

連續工作合建式氧化溝的出現使氧化溝技術向前邁進了一大步,與傳統的氧化溝技術相比,該工藝具有以下主要特點:①工藝流程短,構筑物和設備少,污泥自動回流,管理簡便;②占地少、造價低、建造快,設備事故率低;③污泥回流及時,減少了污泥膨脹的可能。但是目前一體化氧化溝在實際中的應用有一定的不穩定性,在運行和啟動方面有不少問題還需要解決。在國內,一體化氧化溝技術仍處于試驗和完善階段。

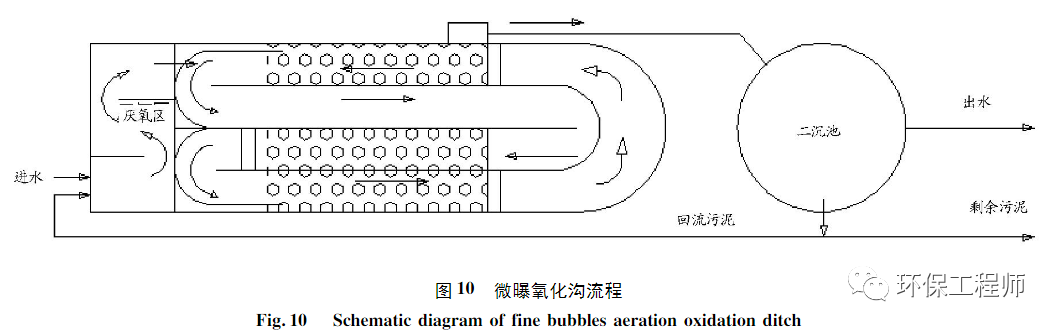

5、微曝氧化溝

是利用微孔曝氣器具有氧利用率高的特點,采用深水微孔曝氣,與水下推流相結合,使污泥與原水充分混合,避免了傳統機械曝氣氧化溝供氧效率低、污泥容易沉積等缺點。它是在氧化溝池底分塊鋪設微孔曝氣器通過鼓風曝氣進行供氧的,將充氧設備和水流推動設備分開設置。

由于氣泡經曝氣頭釋放后經歷從池底至水面的全過程,池越深其在水中的停留時間越長,從而大大提高了供氧能力和氧利用率,使曝氣能耗顯著降低,與傳統氧化溝工藝相比,綜合能耗降低30%,運行費用節約20%。該氧化溝在德國等歐美發達國家使用較多,國內也在逐步推廣和使用之中。

三、氧化溝工藝的優缺點

氧化溝工藝是通過一種定向控制的曝氣和攪動裝置,向混合液傳遞水平速度,從而使被攪動的混合液在氧化溝封閉渠道內循環流動,具有特殊的水力學流態和獨特的優點。

1、氧化溝工藝的優點

1)具有推流式和完全混合式的特點可有力地克服短流和提高緩沖能力

由于混合液在反應池中循環流動,因此,在短期內(如一個循環)呈推流狀態,而在長期內(如多次循環)又呈混合狀態。同時,污水在溝內的停留時間較長,這就要求溝內有較大的循環流量(一般是污水進水流量的數倍乃至數十倍),進入溝內的污水立即被大量的循環液所混合稀釋,因此氧化溝既可杜絕短流又可以提供很大的稀釋倍數,從而提高緩沖能力,有很強的耐沖擊負荷能力,對不易降解的有機物也有較好的處理能力。

2)具有明顯的溶解氧濃度梯度,有利于形成硝化—反硝化的生物處理條件

混合液在曝氣區內溶解氧濃度較高,然后在循環流動中逐步下降,到下游區溶解氧濃度很低,基本上處于缺氧狀態,出現明顯的溶解氧濃度梯度,從而形成硝化—反硝化條件,有利于氮的去除,同時還可以通過反硝化很好地補充硝化過程中消耗的堿度。

3)功率密度不均勻分配有利于氧的傳質、液體混合和污泥絮凝

由于氧化溝曝氣設備的不均勻設置,使氧化溝內存在2個能量區:一個是設有曝氣裝置的高能量區,一個是非曝氣區的低能量區。在這兩者之間的過渡區,可以認為是能量由高變低的消散過程。高能量區一般具有大于100s-1的平均速度梯度(G);低能量區平均速度梯度通常小于30s-1。

當系統中的G值較低時,混合液中的固體就能產生良好的生物絮凝。這樣,氧化溝中的非曝氣部分就提供了對絮凝有利的條件。氧化溝的處理能力高于其他生物處理系統,其重要原因就在于它具有獨特的水力混合性能,這種混合作用對于有機碳、氨、硝酸鹽和固體的去除皆有重要作用。

4)整體功率密度較低,節省能源

氧化溝中的曝氣裝置不是沿溝長均勻分布的,而是集中布置在幾處,所以氧化溝可比其他系統以低得多的整體功率密度來維持液體流動、固體懸浮和充氧,能量消耗低。另外,氧化溝遵守動量守恒原則,一旦池內混合液被加速到所需流速時,維持循環所需要的水力動力只要克服沿程和彎道的水頭損失即可,在循環流動中產生的循環或對流混合能夠增強其自身的攪動作用。這樣,為了保持使固體懸浮的速度,所需要的單位容積動力就大大低于其他系統。

5)構造形式多種多樣,運行靈活

氧化溝最根本的特點是曝氣池呈封閉的溝渠形,而溝渠的形狀和構造則多種多樣,溝渠可以呈圓形和橢圓形等,可以是單溝系統或多溝系統。多溝系統可以是互相平行、尺寸相同的一組溝渠,也可以是一組同心的互相連通的環形溝渠,有與二次沉淀池分建的,也有合建的氧化溝。氧化溝運行的靈活性還表現在可以通過自由改變出水堰的高度調節曝氣機的曝氣強度,達到不同的充氧效果。

6)工藝流程簡單、構筑物少、便于管理

氧化溝的水力停留時間和污泥齡都比一般生物處理法長,懸浮狀有機物可以與溶解性有機物同時得到較徹底的穩定,所以氧化溝不要求設置初沉池。由于氧化溝工藝的污泥齡長、負荷低,排出的剩余污泥已得到高度穩定,剩余污泥量也較少,因此不再需要消化池消化。雖然氧化溝采用的水力停留時間較長,但總占地面積不僅沒有增大,相反還可縮小。

7)低負荷、長泥齡及水力停留時間長

這使得氧化溝出水水質好,產泥量少,污泥性質穩定。

2、氧化溝工藝的缺點

1)占地面積大

氧化溝是一種延時曝氣活性污泥法,負荷低,曝氣池的池容大,所需相關設備投資大,應用受到場地、設備等限制。

2)污泥易沉積

這是氧化溝工藝的最大問題,主要是由于氧化溝的表面曝氣方式產生的。由于氧化溝一般都采用表面曝氣器,且呈現不均勻分布,這樣就產生的不同的能量分區,在低能量區就會因混合液緩慢流容易形成污泥沉積。

3)易產生浮泥和漂泥等

在氧化溝工藝中,水力停留時間較長,發生高度的硝化作用,在二沉池中容易發生反硝化作用,產生污泥上浮。同時,氧化溝的負荷低、泥齡長,使氧化溝內活性污泥微生物大多處于內源呼吸狀態,污泥老化,老化的污泥絮體易被曝氣打碎,從而在二沉池形成漂泥。

4)氧化溝好氧區和缺氧區的設計還不完善

目前仍然根據經驗計算法或動力學計算法計算出所需好氧和缺氧區的總容積,然后根據曝氣設備的數量在單溝中均勻分布。這樣,在單溝循環中容易導致好氧區和缺氧區的分布不合理,從而影響脫氮效果。

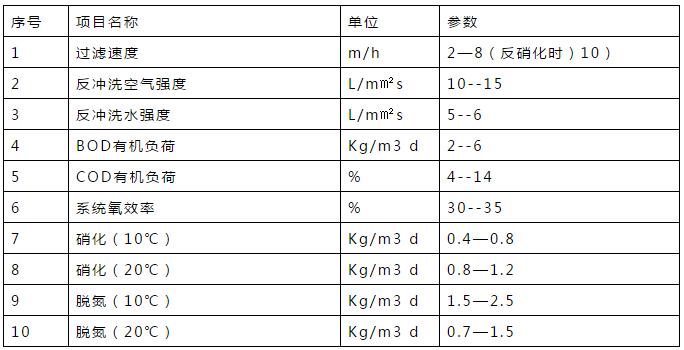

四、氧化溝工藝的控制參數

1、溫度

溫度是影污泥馴化的環境因素之一,各種微生物都在特定范圍的溫度內生長,污泥馴化的溫度范圍在10~40℃,最佳溫度在20~30℃。故建議系統的初次運行不要放在冬天進行。

2、pH值

pH值也是影響因素之一。在污泥馴化和以后的正常運行過程中應將系統的進水pH控制在6~9之間。

3、營養物質

良好的營養條件是菌群代謝、生長的前提。在污泥馴化的過程中應將營養物質的參數控制在COD:N:P為100:5:1左右(脫氮工藝C:N控制在4~6:1),為污泥馴化提供良好的生長條件。

4、溶解氧(DO)

氧化溝中,污水混合液在氧化溝內循環流動,以轉刷、轉碟或表嗓機推動和充氧,在曝氣裝置下游溶解氧濃度從高向低變動,由好氧段逐步過渡到缺氧段,好氧段溶解氧濃度DO宜控制在1mg/L~3mg/L,缺氧段DO宜控制0.2~0.5mg/L。

轉刷(轉碟)曝可以調節出水堰的高度,使轉刷(轉碟)改變淹沒浮度而改變曝氣量,若沒有變頻調速裝置,則可改變轉速調節曝氣量,也可增開或減少轉刷(轉碟)數量來調節曝氣量。如果減少曝氣量而影響水在池內的流速(應控制在0.25m/s以上),則應增開水下推流器,以保證池內流速,不致淤積。

5、混合液懸浮固體濃度(MLSS)

生物是污泥中有活性的部分,也是有機物代謝的主體,在生物處理工藝中起主要作用,而混合液污泥濃度MLSS的數值可以相對地表示生物部分的多少。活性污泥的濃度應控制在2~4g/L。

6、生物相鏡檢

活性污泥處于不同的生長階段,各類微生物也呈現出不同的比例。細菌承擔著分解有機物的基本和基礎的代謝作用,而原生動物〈也包括后生動物〉則吞食游離細菌。運行正常的活性污泥中含有鐘蟲、輪蟲、纖毛蟲、菌膠團等。當菌膠團片大。鐘蟲活躍而多,出現輪蟲、線蟲時,污泥成熟且性質好。

7、SV

活性污泥正常運行時污泥30分鐘沉降比應控制在15%-30%之間。

8、污泥齡

其主要依據是氧化溝中污泥濃度,進水懸浮固體濃度(SS)與污泥沉降性能指數(SVI),主要調控手段為調節剩余污泥排放量。剩余污泥排放是活性污泥工藝控制中最主要的一項操作,它控制混合液濃度,控制污泥泥齡,改變活性污泥中微生物種類和增長速度,改變曝氣池需氧量以及改變污泥的沉降性能。

9、回流污泥量

在氧化溝工藝中,剩余污泥合理排放后的二沉池污泥必須全部回流到氧化溝中,才能保證曝氣池中的污泥濃度,從而保證其處理能力,回流污泥量的控制就是基于這個要求,其方法有:

按二沉池泥位控制,即按設計要求確定的泥位,或使泥層厚度控制在0.3~0.9m之間,同時使泥層厚度小于泥位以上水深的1/3。如果實際泥位超過設定的泥位,應增大回流量,如果泥位低于設定值應減少回流量,使逐步控制泥位在設定值上,但調節量不宜超過10%,待下一次巡檢時檢查泥位的變化,再給予適當的調整,當二沉池泥位穩定,在一個值的時候,說明所有的污泥已回流到曝氣池,達到了工藝要求,這個回流量與進水量直接有關,進水量增加(或減少),帶出曝氣池的污泥量成比例增加(或減少),回流量也應成比例的增加(或減少)。

五、氧化溝異常及解決方案

1、污泥膨脹問題

當廢水中的碳水化合物較多,N、P含量不平衡,pH值偏低,氧化溝中污泥負荷過高,溶解氧濃度不足,排泥不暢等易引發絲狀菌性污泥膨脹;非絲狀菌性污泥膨脹主要發生在廢水水溫較低而污泥負荷較高時。微生物的負荷高,細菌吸取了大量營養物質,由于溫度低,代謝速度較慢,積貯起大量高粘性的多糖類物質,使活性污泥的表面附著水大大增加,SVI值很高,形成污泥膨脹。

針對污泥膨脹的起因,可采取不同對策:由缺氧、水溫高造成的,可加大曝氣量或降低進水量以減輕負荷,或適當降低MLSS(控制污泥回流量),使需氧量減少;如污泥負荷過高,可提高MLSS,以調整負荷,必要時可停止進水,悶曝一段時間;可通過投加氮肥、磷肥,調整混合液中的營養物質平衡(BOD5:N:P=100:5:1);pH值過低,可投加石灰調節;漂白粉和液氯(按干污泥的0.3%~0.6%投加),能抑制絲狀菌繁殖,控制結合水性污泥膨脹。

2、泡沫問題

由于進水中帶有大量油脂,處理系統不能完全有效地將其除去,部分油脂富集于污泥中,經轉刷充氧攪拌,產生大量泡沫;泥齡偏長,污泥老化,也易產生泡沫。用表面噴淋水或除沫劑去除泡沫,常用除沫劑有機油、煤油、硅油,投量為0.5~1.5mg/L。通過增加曝氣池污泥濃度或適當減小曝氣量,也能有效控制泡沫產生。當廢水中含表面活性物質較多時,易預先用泡沫分離法或其他方法去除。另外也可考慮增設一套除油裝置。但最重要的是要加強水源管理,減少含油過高廢水及其它有毒廢水的進入。

3、污泥上浮問題

當廢水中含油量過大,整個系統泥質變輕,在操作過程中不能很好控制其在二沉池的停留時間,易造成缺氧,產生腐化污泥上浮;當曝氣時間過長,在池中發生高度硝化作用,使硝酸鹽濃度高,在二沉池易發生反硝化作用,產生氮氣,使污泥上浮;另外,廢水中含油量過大,污泥可能挾油上浮。

發生污泥上浮后應暫停進水,打碎或清除污泥,判明原因,調整操作。污泥沉降性差,可投加混凝劑或惰性物質,改善沉淀性;如進水負荷大應減小進水量或加大回流量;如污泥顆粒細小可降低曝氣機轉速;如發現反硝化,應減小曝氣量,增大回流或排泥量;如發現污泥腐化,應加大曝氣量,清除積泥,并設法改善池內水力條件。

4、流速不均及污泥沉積問題

在氧化溝中,為了獲得其獨特的混合和處理效果,混合液必須以一定的流速在溝內循環流動。一般認為,最低流速應為0.15m/s,不發生沉積的平均流速應達到0.3~0.5m/s。氧化溝的曝氣設備一般為曝氣轉刷和曝氣轉盤,轉刷的浸沒深度為250~300mm,轉盤的浸沒深度為480~530mm。

與氧化溝水深(3.0~3.6m)相比,轉刷只占了水深的1/10~1/12,轉盤也只占了1/6~1/7,因此造成氧化溝上部流速較大(約為0.8~1.2m,甚至更大),而底部流速很小(特別是在水深的2/3或3/4以下,混合液幾乎沒有流速),致使溝底大量積泥(有時積泥厚度達1.0m),大大減少了氧化溝的有效容積,降低了處理效果,影響了出水水質。

加裝上、下游導流板是改善流速分布、提高充氧能力的有效方法和最方便的措施。上游導流板安裝在距轉盤(轉刷)軸心4.0處(上游),導流板高度為水深的1/5~1/6,并垂直于水面安裝;下游導流板安裝在距轉盤(轉刷)軸心3.0m處。導流板的材料可以用金屬或玻璃鋼,但以玻璃鋼為佳。導流板與其他改善措施相比,不僅不會增加動力消耗和運轉成本,而且還能夠較大幅度地提高充氧能力和理論動力效率。

另外,通過在曝氣機上游設置水下推動器也可以對曝氣轉刷底部低速區的混合液循環流動起到積極推動作用,從而解決氧化溝底部流速低、污泥沉積的問題。設置水下推動器專門用于推動混合液可以使氧化溝的運行方式更加靈活,這對于節約能源、提高效率具有十分重要的意義。

以上是小編收集整理的氧化溝是個什么溝?如何分類?部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.aa-cctv.com/shuichuli/1158.html