鋼廠的含鋅高爐除塵灰都去哪了?

結合鋼鐵企業節能減排、建立循環經濟的發展方向,針對除塵灰的循環利用導致高爐中鋅的富集,高鋅灰已經成為影響高爐冶煉的重要因素。本文介紹國內外多種高鋅除塵灰處理工藝和基本原理,為高鋅除塵灰處理提供思路和方式。

一、除塵灰簡介

鋼鐵企業資源和能源密集、生產規模和物流量大、工序流程長,因而產生大量固體廢棄物,成為公認的污染大戶。近20年來國外不少發達國家如德、日、英、美、俄等加大了對冶金工業固體廢棄物研究開發力度,取得了很好的成績。例如在冶金廢渣利用方面,美國的利用率已經達到80%--85%,日本為70%--80%,德國和西班牙接近100%。而在國內,隨著近年來鋼鐵產量高速增長,環境問題更為突出。日益增長的鋼鐵生產能力對周圍環境的壓力越來越大。如何提高資源和能源的使用效率,減輕環境負荷,走循環經濟的道路,實現可持續發展,已成為未來我國鋼鐵行業發展的必然方向。目前我國的鋼鐵企業冶金流程主要集中于燒結一高爐一轉爐一軋鋼長流程生產,占鋼鐵總生產能力的70%以上。在燒結、高爐煉鐵、轉爐及電爐煉鋼等工序均可產生的大量粉塵及其副產品,統稱為除塵灰。若不加以有效處理,這些堆積和飛揚的除塵灰將對廠區及周圍的環境造成嚴重污染,對農田的生態環境也有很大的危害。如果能對各類除塵灰合理地開發和利用,不但可以防止產生二次污染,有效地改善周邊環境,而且還能變廢為寶,將除塵灰作為二次資源來利用。近年來隨著高爐大型化的發展,高爐粉塵發生量不斷增多。

高爐布袋除塵灰有以下特征:

1、粒徑小、比重輕。一般200目過篩率在50%--65%,甚至更細,極易飄散在大氣中,嚴重污染周圍環境;

2、易反應。含有較多粒徑小的低沸點金屬,與空氣接觸時,易于空氣中氧反應,產生自燃。

3、強烈的腐蝕性。高爐瓦斯泥中存在相當數量的堿金屬與堿土金屬,如K20、Na20、CaO、MgO等,易與水化合生成氫氧化物而呈堿性。

4晶相獨特,分離困難。高爐瓦斯泥是高溫產物,礦物表面性質與天然礦物相差巨大。

細粒礦物在高溫作用下熔融在一起,極易包裹脈石礦物,選礦難度大,有價金屬回收率較低。如何處理已成為鋼鐵企業的一大難題。

二、鋅在高爐中的循環和危害

鐵礦石中的少量鋅主要以鐵酸鹽(ZnOFe2O3)、硅酸鹽(2ZnOSiO2)及硫化物(ZnS)的形式存在。鋅元素進入高爐后,與爐料一起被加溫。但它不能跟隨爐料中的幾大主要元素一起進入渣鐵。其硫化物先轉化為復雜的氧化物,然后再在大于1000℃的高溫區被CO還原為氣態鋅。即ZnO+ CO= Zn( 氣)+CO2。沸點為907℃的鋅蒸汽,隨煤氣上升,到達溫度較低的區域時冷凝(580℃) 而再氧化。再氧化形成的氧化鋅細粒附著于上升煤氣的粉塵時就被帶出爐外,富含鋅元素的高爐煤氣除塵灰被用于燒結原料,而燒結過程不能去鋅,燒結礦帶著鋅作為高爐的主要原料重新回到高爐中來。這就是鋅在燒結與高爐間的循環。附著于下降的爐料時就再次進入高溫區,周而復始,這就形成了鋅在高爐內的富集現象。

高爐中Zn元素均主要來源于燒結礦,其中帶入的Zn占總量的67.5%;此外,焦炭、噴吹煤粉分別帶入0.4%和13.7%的鋅。燒結過程中的鋅主要是由布袋灰帶入的,其次是重力灰,兩者帶入總量達783g/t燒結礦,占燒結過程中帶入鋅總量的89.00%;鋅主要通過布袋灰排出高爐,占總排出量的62.9%,其次為爐渣21.7%,其它方式排放9.81%。

鋅在高爐內的危害

高爐中鋅的循環和積累造成鋅負荷逐漸增高,高爐內鋅負荷過高又會對高爐產生一系列的危害,主要表現在:

1、在爐喉鋼磚及爐身中上部等部位形成爐瘤。由于鋅聚集產生的爐內結瘤會導致高爐上部煤氣流紊亂,出現懸料崩料現象,使高爐操作難度增大,影響高爐正常生產。

2、破壞爐襯造成高爐爐皮開裂。高爐內被還原的鋅在高溫下揮發,鋅蒸汽如果在爐皮焊接或者裂縫處冷凝,會生成低熔點的鋅鐵合金,既降低了爐皮強度,又使爐皮裂縫更不易焊補。

3、在煤氣上升管內冷凝、積聚造成上升管阻塞。在高爐風口處沉積,滲入風口磚縫,對風口耐火材料侵蝕,造成磚體疏松,并逐步形成腫瘤狀侵蝕體,從而導致風口上翹或破損。

4、縮小間接還原區,擴大直接還原區,進而引起焦比上升,降低料柱,特別是軟融帶焦窗的透氣性。在高爐下部形成較多鋅蒸汽后,出鐵時鋅蒸汽會隨鐵水逸出,鋅蒸汽遇到空氣后被氧化成白色氧化鋅粉末,從而造成爐前作業環境惡劣,能見度差。鋅蒸汽的循環也會引起渣鐵物理熱不足,爐缸易涼等問題

三、高鋅除塵灰的處理方式

高鋅除塵灰中鋅的去除目前效果較好的方法有濕法工藝和火法工藝兩種。

(1)濕法

氧化鋅是一種兩性氧化物,不溶于水或乙醇,但可溶于酸、氫氧化鈉或氯化銨等溶液中。濕法回收技術就是利用氧化鋅的這種性質,采用不同的浸出液,將鋅從混合物中分離出來。根據選擇浸出液的不同,濕法處理工藝又可分為酸浸、堿浸(含氨浸)和焙燒+堿浸等方法。

攀鋼曾進行了高爐瓦斯泥含鋅渣制取活性氧化鋅的研究。對含鋅渣采用3~4次富集浸出,即加H2SO4浸含鋅渣為一次浸出,用一次浸出液浸含鋅渣為二次富集浸出,二次浸出液浸含鋅渣為三次富集浸出。凈化時,在浸出液中加入適量的 (NH4)2S2O6除去鐵、錳等雜質,然后,再用鋅粉置換除去其中的銅。碳化合成是在凈化合格的硫酸鋅溶液中加入適量的碳酸氫鐵或碳酸銨溶液進行結晶沉淀碳酸鋅。經過濾洗滌,干燥后轉入馬弗爐鍛燒即得到活性氧化鋅。

從調研和查閱資料可知,濕法處理工藝大多處于實驗室研究階段,其特點是:浸出的鋅、鉛等重金屬或者其他氧化物的品位較高,產品質量好;浸出率總體較低,生產率不高;操作環境惡劣,對環境造成二次污染;相對火法工藝而言,能源消耗較少,設備投資較低。

濕法處理工藝的原料要求適用于處理鋅含量大于8~20%的中高鋅含鐵塵泥。這種原料條件我國許多工廠都無法滿足,而且與鋼廠現有技術不配套,因此,一般不用或者少用濕法來處理含鋅、鉛的高爐粉塵。

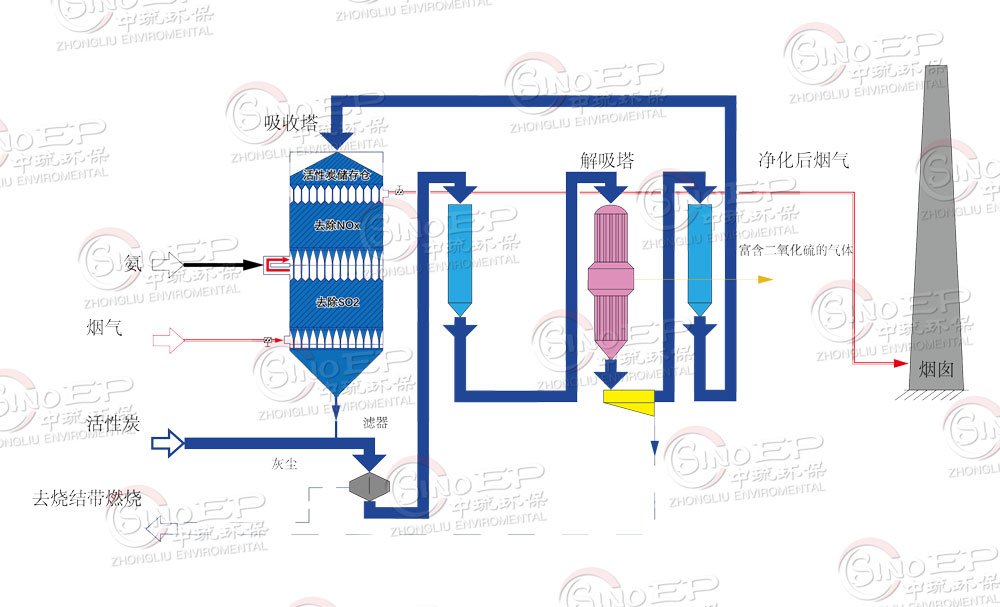

(2)火法

火法鋅回收技術是利用鋅的沸點較低,在高溫還原條件下,鋅的氧化物被還原,并氣化成鋅蒸氣隨煙氣一起排出,使鋅與固相分離。在氣化相中,鋅蒸氣又很容易被氧化而形成鋅的氧化物顆粒,同煙塵一起在煙氣處理系統中被收集。

火法處理冶金含鋅塵泥的主要工藝有如下兩類:

(1)直接還原法:回轉窯法(Waelz法,日本SDR和SPM法)、轉底爐法(Inmetco, Fastmet,Comet)、循環流化床法(CFB法)等。

(2)熔融還原法:火焰反應爐還原法(美國)、Z-Star豎爐熔融還原法(日本川崎)、Romelt法(俄羅斯和日本新日鐵)、等離子法(瑞典)等。

①回轉窯法

由于高爐瓦斯灰(泥)含鋅品位低,雜質含量高,礦物結構復雜,不易選別的特點,國外大多采用回轉窯揮發富集工藝來處理氧化鋅礦,最有代表性的是Waelz回轉窯工藝。該工藝1925年建成了工業化生產規模,它原是一個處理貧鋅礦和含鋅副產品的火法工藝,發展到現在己能處理低品位氧化鋅礦、鋼鐵廠含鋅鉛粉塵、煉鉛爐渣以及浸取殘物等多種物料,是一個綜合的處理工藝及設備。

氧化鋅回轉窯工藝是將氧化鋅礦破碎到一定粒度,配加碎焦(或無煙煤)和各種添加劑,從回轉窯窯尾加入,隨窯身轉動,爐料隨之轉動并被干燥和預熱,進入到1OOO℃--1200℃的還原區內,氧化鋅被還原成金屬鋅并揮發逸出,氧化收集得普通氧化鋅鋅粉,殘渣經磁選達到鐵精礦和尾渣,尾渣可用去鋪路或做水泥添加劑。

由于爐料運動的作用,氧化鋅礦與還原劑密切接觸,反應容易進行。氧化鋅的還原反應有一部分是固體碳的直接還原反應,但也主要以CO還原氧化鋅的氣-固反應為主。氧化鋅礦還原揮發溫度既取決于焦炭的加入量以及其燃燒,又取決于氧化鋅礦軟化溫度和還原劑灰分的軟化溫度,前者決定是否能升至高溫,后者決定爐料是否需要高溫條件。窯內的熱量主要以對流傳熱為主進行熱傳遞,熱量來源于焦炭燃燒。

②轉底爐法

轉底爐(Rotary Hearth Furnace,RHF)法是將高鋅含鐵塵泥、碳粉和粘結劑按比例配料(主要控制碳含量在14%以下),經潤磨、造球、篩分,生成合格生球,生球經烘干(含水量降到l%以下)后均勻布到轉底爐環形臺車上,當轉底爐轉動時生球被加熱,至1100℃~1300℃左右時氧化鋅被還原;高溫球團從RHF排出經還原性氣氛冷卻到300℃,形成金屬化球團;還原出的鋅被蒸發并隨煙氣一起排出,經換熱器(或余熱鍋爐)冷卻成細小的固體顆粒而沉積在除塵器內。

采用轉底爐法可將高爐瓦斯灰、轉爐塵泥、軋鋼氧化鐵皮等通過轉底爐生產出直接還原鐵(DRI),供煉鐵或煉鋼用。

轉底爐處理含鋅塵泥有許多優點,但也有不足之處,例如:粉塵中脈石成分(大于30%)在直接還原處理后仍保留在金屬化球團中;如塵泥含鋅較高,直接還原處理后的金屬球團中仍含有較高的鋅(大于0.3%)和硫(大于0.3%),這些問題都將影響金屬化球團的進一步有效利用。國外加熱轉底爐通常用天然氣,但我國天然氣資源不足,因此,需考慮我國鋼鐵企業的具體條件,選擇轉底爐的加熱氣源。直接還原法適用于處理鋅含量一般在8%左右的中低鋅含鐵塵泥。該法具有處理粉塵量大,處理粉塵范圍廣,資源回收利用充分,污染小等優點;但也存在著初期投資大,設備和工藝復雜等缺點。

熔融還原法主要用于處理鋅含量大于30%的冶金塵泥,在西方發達國家應用較為普遍。我國鋼鐵廠產出的瓦斯灰(泥)絕大部分屬于低鋅塵泥(鋅含量一般在8%以下),考慮到成本因素,處理此類塵泥的火法工藝主要是直接還原法。

③聯合方法

各個鋼鐵企業根據自己高爐瓦斯泥的物理、化學特性,將上述幾種方法綜合運用,找出最佳的工藝流程,得到最好的處理效果。

柳鋼針對高爐瓦斯泥含鋅量低的特點,首先采用回轉窯工藝富集氧化鋅,然后采用濕法提純氧化鋅,即采用"火法富集一濕法提純"技術處理高爐瓦斯灰(泥)等含鋅原料。首先采用成熟可靠的回轉窯工藝處理瓦斯灰(泥),進一步將氧化鋅富集到[ZnO] ≥60,然后采用酸浸處理,經過凈化過濾、碳化過濾、烘干熱解制備超微碳酸鋅,然后熱解制取包括超微氧化鋅在內的氧化鋅系列產品。

從以上可知,由于高爐瓦斯灰(泥)本身的特點(含鋅、含碳高),通過火法自還原或者聯合處理工藝將鋅徹底(或大多數)從高爐瓦斯灰(泥)中分離出去,從鋼鐵工業流程中分離出去,才能從根本上解決鋅的富集問題。

以上是小編收集整理的鋼廠的含鋅高爐除塵灰都去哪了?部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.aa-cctv.com/gykqjh/2773.html

以上是小編收集整理的鋼廠的含鋅高爐除塵灰都去哪了?部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.aa-cctv.com/gykqjh/2773.html