焦化廢水濃鹽水的濃縮減量及近零排放工藝

對焦化廢水濃鹽水的濃縮減量及近零排放工藝進行說明,主要從水質特點開始對濃鹽水預處理單元、膜集成濃縮減量單元及高濃鹽水資源化單元的工藝選擇和工藝分別進行說明。預處理單元的關鍵為去除COD和F-的處理工藝及工藝組合,膜集成濃縮減量單元的關鍵為使用分鹽納濾膜將濃鹽水為以氯化鈉和硫酸鈉為主要成分的濃鹽水,然后用膜法/熱法分別進行濃縮以降低后續高濃鹽水的處理量,減少投資。高濃鹽水的資源化分別對蒸發結晶/冷凍結晶干燥工藝生產硫酸鈉和氯化鈉的方法、利用雙極膜生產鹽酸/硫酸和氫氧化鈉、將氯化鈉溶液和硫酸鈉溶液做為原料生產應用更廣、價值更高產品的方法進行說明。還根據工程案例的建設運行情況對焦化廢水濃鹽水濃縮減量及近零排放工藝的設計及運行關鍵點進行說明。

1 焦化廢水濃鹽水的主要水質特點

焦化廢水具有水質水量變化大、成分復雜的特點,其來源主要是剩余氨水。是在煤干餾及煤氣冷卻過程中產生的廢水,其水量占焦化廢水總量的一半以上。該股廢水含有高濃度的氨氮、酚類、氰化物、硫化物以及有機物等污染物;其次是生產過程中其他排放水,主要有在生產過程中的除塵洗滌水、含酚氰冷卻水和蒸汽冷凝水、地平沖洗及化驗、循環水系統排污水等,其中煤氣終冷、粗苯精苯加工蒸汽冷凝水、焦油精制蒸汽冷凝水因含有酚、氰、硫化物和油類等特征污染物,與剩余氨水統稱酚氰廢水。焦化廢水的水質因工藝流程和生產操作方式不同而有差異,一般焦化廠經脫酚、蒸氨、生化、回用后的濃鹽水的含鹽量高,通常大于15000mg/L;COD含量高且基本均為難生化降解有機物,通常在300~1 000mg/L;氟離子含量很高,通常大于150mg/L,硬度不高。水量通常不太大,隨焦化規模不同濃鹽水量從每小時幾十噸到幾百噸不等。

2 焦化廢水濃鹽水的主要處理工藝

隨著廢水資源化的要求越來越高,針對焦化廢水的水質特點,目前有廣泛應用前途的工藝為分鹽工藝,通常采用分鹽納濾膜分為一價氯化鈉和二價硫酸鈉,分鹽后濃淡水側分別濃縮,濃縮后的高濃鹽水進一步資源化。整體工藝為預處理+膜集成濃縮+高濃鹽水資源化。

2.1 預處理工藝

針對水中COD高,氟化物含量高的特點,通常采用添加除氟劑/COD去除劑去除水中可絮凝部分的COD和大部分的氟。根據水質情況、處理規模和項目具體情況,反應沉淀池可采用高密度沉淀池或反應池+輻流沉淀池的池型。通過絮凝沉淀,COD通常可降低約30%~60%,出水COD含量通常為150~500mg/L,氟可降至20~50mg/L以下。

由于后續系統接膜組合濃縮工藝,故需進一步降低水中的COD含量,以防在短周期內對膜造成不易清洗不易恢復的有機物污染,故需在絮凝沉淀過濾后進一步通過臭氧催化氧化/電催化氧化/光催化氧化等高級氧化的方法進一步去除水中的COD,通過高級氧化,COD通常可去除30%~50%,產水COD含量為100~350mg/L。

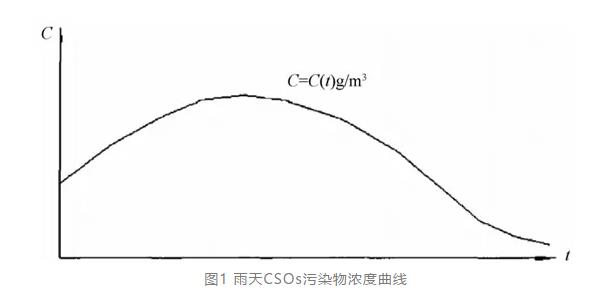

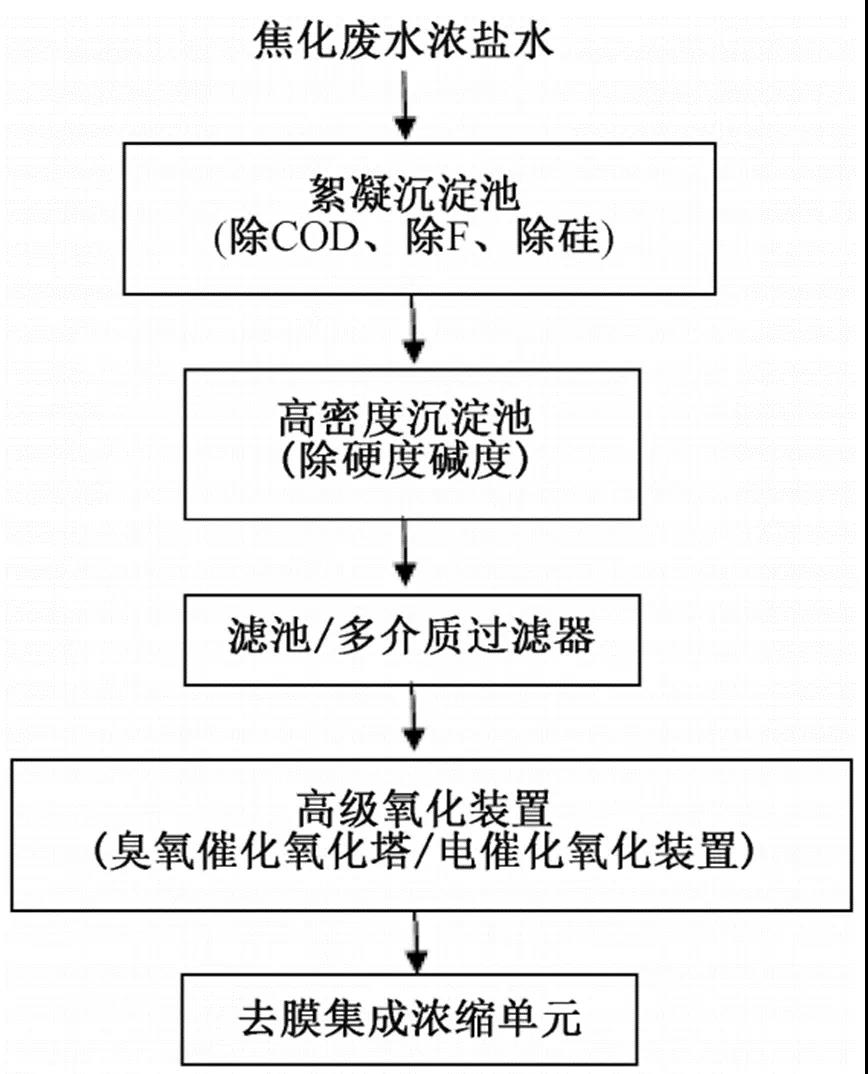

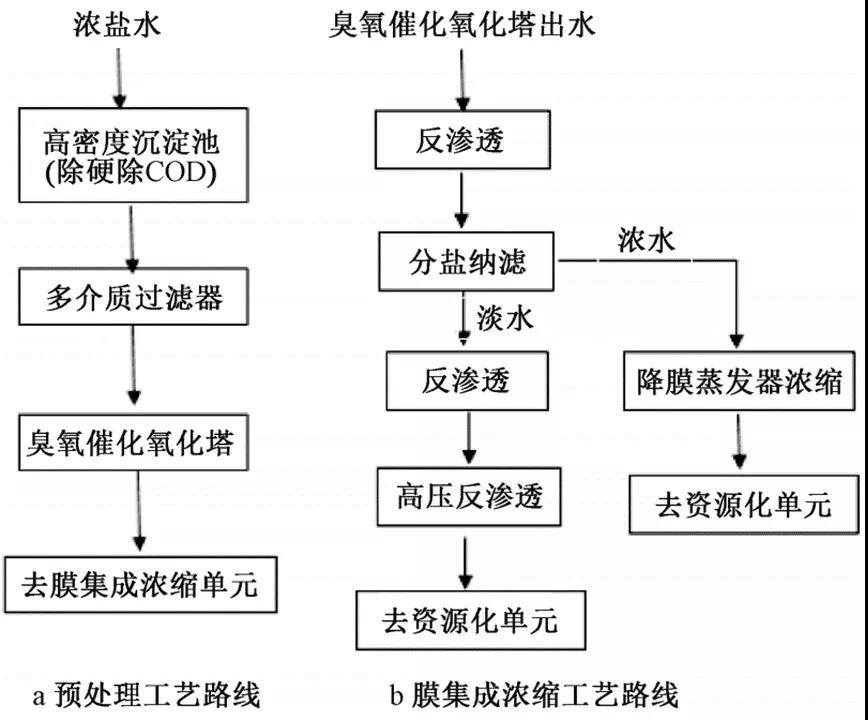

針對水中的硬度和堿度含量及處理要求,可采用高密度沉淀池或離子交換器或兩者的組合工藝去除水中的硬度和堿度,避免后續膜濃縮和蒸發結晶裝置結垢。預處理工藝流程如圖1所示。

圖1 預處理工藝流程框

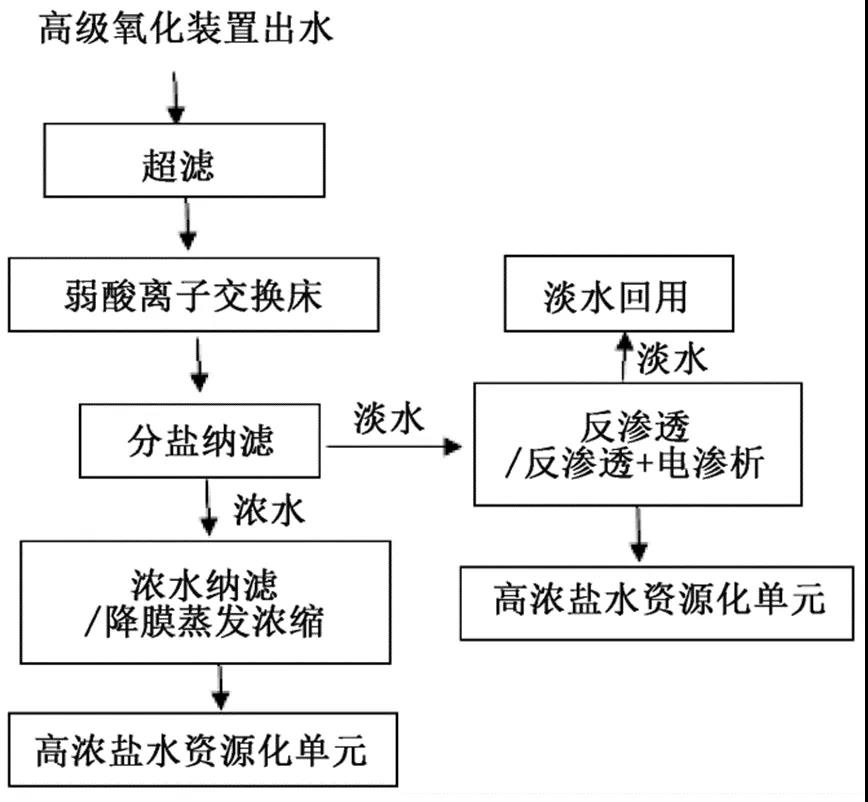

2.2 膜集成濃縮工藝

焦化廢水中膠體含量比較多,需采用超濾去除水中大部分膠體。水中主要鹽分為硫酸鈉和氯化鈉,少量NO-3、K+、F-,采用分鹽納濾膜進行分鹽。分鹽后濃淡水側采用膜集成工藝分別濃縮。

納濾濃水側主要為濃縮后的硫酸鈉,COD主要在納濾濃水側,濃縮后硫酸鈉濃度約3.5%~5%,COD約200~800mg/L。通常采用濃水納濾進一步濃縮硫酸鈉濃度至6%~12%,或采用蒸汽機械再壓縮技術進行蒸發濃縮。

納濾產水側主要為氯化鈉,濃度約1%~1.5%,COD含量約50~100 mg/L,二價離子含量通常很低,不易發生有機物污染和無機物結垢,水質相對好。通常通過反滲透進一步濃縮至氯化鈉濃度為8%~10%,或通過反滲透濃縮至氯化鈉濃度為4%~5%后通過電滲析濃縮至16%~20%。膜集成濃縮工藝流程如圖2所示。

圖2 膜集成濃縮工藝流程框

2.3 高濃鹽水資源化工藝

經膜集成濃縮單元濃縮后的高濃鹽水進一步資源化,目前主要有以下幾種工藝:目前應用最廣的工藝為將高濃鹽水通過硫酸鈉蒸發結晶/冷凍結晶/熔融結晶干燥工藝生產出符合工業標準的硫酸鈉,通過氯化鈉蒸發結晶干燥工藝生產出符合工業標準的氯化鈉,資源化的鹽包裝外售。另一種先進的高濃鹽水資源化工藝為利用雙極膜生產鹽酸/硫酸和氫氧化鈉,稀酸和稀堿回用于廠內或園區生產中。還有一種工藝為將氯化鈉溶液和硫酸鈉溶液做為原料生產應用更廣、價值更高的產品。

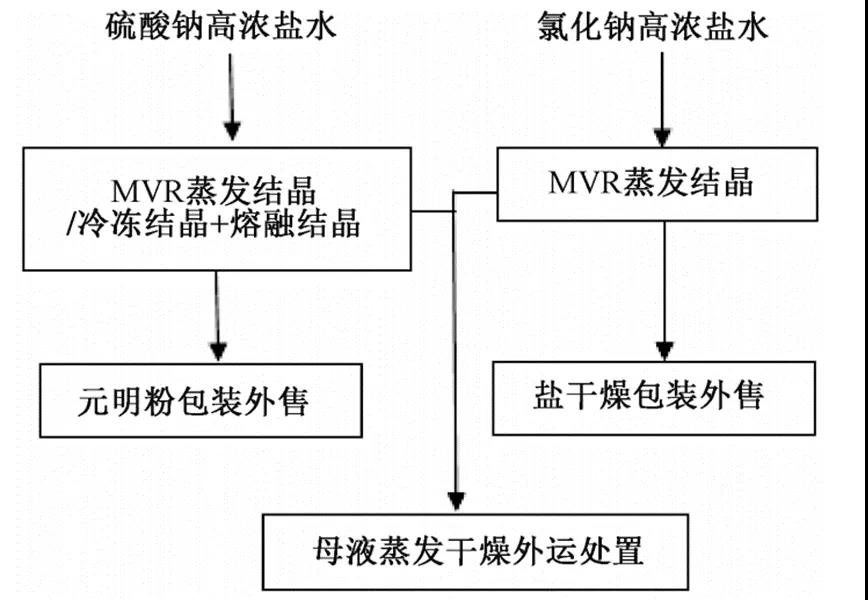

2.3.1蒸 發結晶/冷凍結晶干燥工藝生產硫酸鈉和氯化鈉

硫酸鈉高濃鹽水COD含量高,通常在400~2 000mg/L,為純化硫酸鈉,保證產品質量,并減少雜鹽率,根據高濃硫酸鈉溶液及項目的具體情況,通常采用蒸發結晶或冷凍結晶/熔融結晶或兩者結合的工藝。可根據母液及雜鹽組成及系統運行情況,部分回流以減少雜鹽率,提高硫酸鈉收率。蒸發結晶干燥得無水硫酸鈉,冷凍結晶得芒硝,芒硝進一步熔融結晶干燥得無水硫酸鈉,滿足標準的無水硫酸鈉包裝外售。蒸發結晶和冷凍結晶COD濃度高的母液至雜鹽蒸發器蒸發干燥外運處置。流程如圖3所示。

圖3 高濃鹽水蒸發結晶工藝流程框

氯化鈉高濃鹽水通常采用蒸發結晶干燥生產出滿足標準的氯化鈉包裝外售。可根據母液及雜鹽組成及系統運行情況,部分回流以減少雜鹽率,提高氯化鈉回收率。母液運至雜鹽蒸發器蒸發干燥外運處置。

整個焦化廢水高濃鹽水處理系統做到了近零排放,水回用,滿足產品標準的硫酸鈉和氯化鈉外售,雜鹽外運處置。

2.3.2 利用雙極膜生產鹽酸/硫酸和氫氧化鈉

在工廠或工業園區內將硫酸鈉/氯化鈉高濃鹽水利用雙極膜生產出約2mmol/L濃度的硫酸/鹽酸和氫氧化鈉,回用于工廠或工業園區的生產中,是一種技術先進、運行成本適合的高濃鹽水資源化方法。

考慮投資和運行成本的經濟性,進雙極膜的鹽水濃度通常≥5%,通過前端的膜集成濃縮單元通常都可以滿足濃度要求。雙極膜對濃鹽水進水水質要求高,要想得到高品質的酸和堿,需盡量純化濃鹽水。在預處理段盡量除去水中的COD和除Na+、Cl-、SO2-4外的離子并做好高濃鹽水的預處理。

高濃鹽水的預處理需考慮相應去除COD、Ca2+、Mg2+、F-,可采用吸附、高級氧化工藝去除COD,采用螯合樹脂去除高濃鹽水中的Ca2+、Mg2+,采用樹脂吸附去除鹽水中F-。滿足進水要求的高濃鹽水進入雙極膜產出硫酸/鹽酸和氫氧化鈉。

2.3.3 將氯化鈉溶液和硫酸鈉溶液做為原料生產應用更廣、價值更高的產品

將氯化鈉溶液做為生產離子膜燒堿的原料液,進一步純化生產離子膜燒堿;將高濃硫酸鈉溶液經純化后制備碳酸氫鈉和硫酸銨。實現硫酸鈉/氯化鈉溶液的資源化。

目前有工業園區將廢水近零排放產生的氯化鈉做為離子膜燒堿生產的原料鹽,將氯化鈉做高值化利用。也有氯堿廠做了用廢水近零排放產生的高濃氯化鈉溶液做為原料生產離子膜燒堿的中試。成功利用的關鍵在于氯化鈉鹽或氯化鈉鹽水的純化,需根據離子膜燒堿電解槽對氯化鈉溶液的進液要求及原料液的性質和組成針對性選擇適合的工藝做鹽水純化和精制。

目前有團隊在有條件的鋼廠、化工廠利用硫酸鈉溶液和廠內已有的碳酸氫銨反應制備碳酸氫鈉和硫酸銨,使硫酸鈉轉化為應用更廣泛、價值更高的大宗化學品。該技術已完成中試,目前正處于工程示范階段。

3 焦化廢水濃鹽水濃縮減量及近零排放工程案例

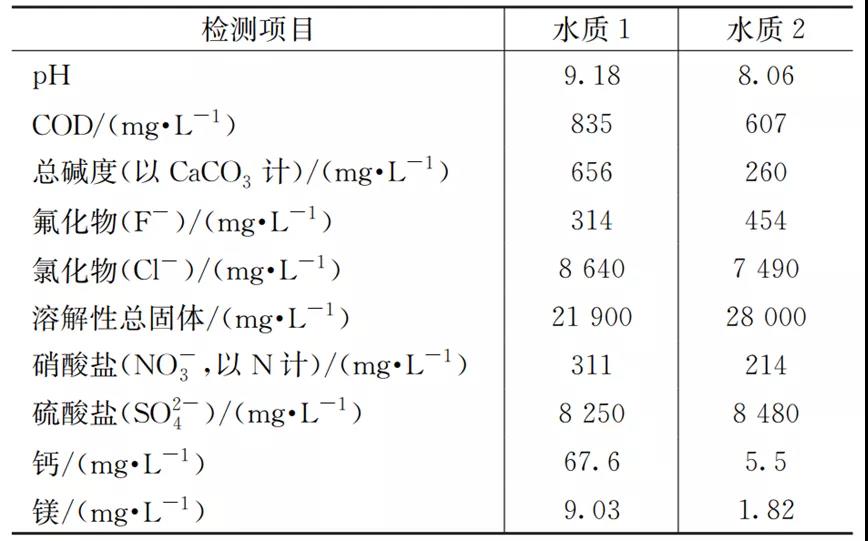

國內某焦化企業積極響應廢水回用及資源化的政策,將焦化廢水濃鹽水進一步濃縮減量及近零排放。該項目原水為焦化廢水經生化+深度處理+雙膜回用后的濃鹽水,處理水量為90m3/h。濃鹽水水質指標檢測如表1所示。

表1 某焦化企業的濃鹽水水質

由水質指標可知,該水質符合焦化廢水濃鹽水的水質特點和水質指標范圍,溶解性總固體含量較高。COD含量較高,在工藝選擇中需重點考慮其去除措施,以滿足資源化鹽的純度標準。另水中氟離子含量較高,需在工藝選擇中考慮氟離子的去除,一方面可以增加鹽的純度;另一方面可以減少氟離子對蒸發結晶工段鈦蒸發器的腐蝕。

3.1 工藝路線

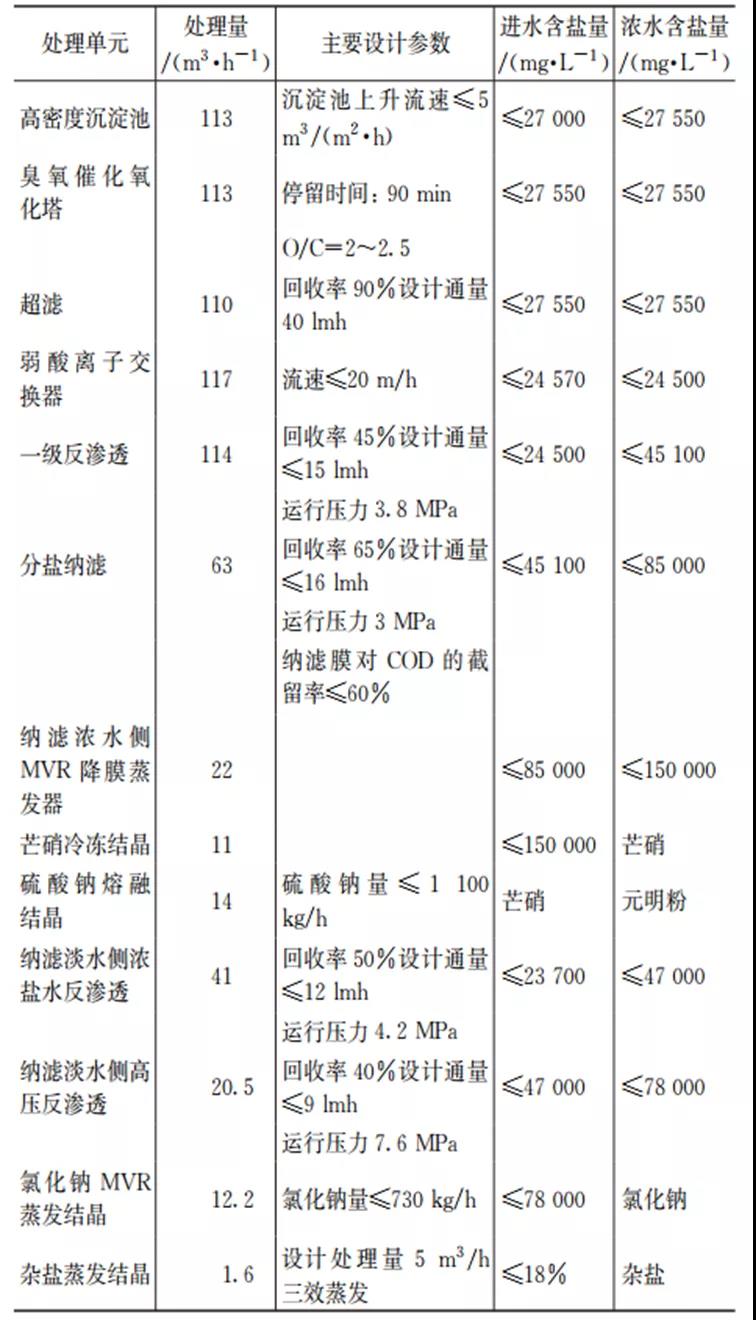

該焦化廢水濃鹽水經預處理工段的高密度沉淀池+弱酸離子交換器去除水中的硬度,經臭氧催化氧化塔去除部分COD,預處理出水進入膜分鹽濃縮工段。經反滲透濃縮后由分鹽納濾膜對一二價鹽進行分離,以硫酸鈉為主的濃水經MVR降膜蒸發器蒸發濃縮,濃縮后的硫酸鈉高濃鹽水經冷凍結晶+熔融結晶+離心分離+流化床干燥得無水硫酸鈉產品。硫酸鈉滿足工業無水硫酸鈉Ⅱ類一等品標準。以氯化鈉為主的淡水經反滲透+高壓反滲透濃縮,濃縮后的氯化鈉高濃鹽水經MVR強制循環蒸發器濃縮后進入結晶器+離心分離+流化床干燥得到氯化鈉產品。氯化鈉滿足工業干鹽二級標準。工藝路線如圖4所示。

圖4 焦化廢水濃鹽水工藝路線

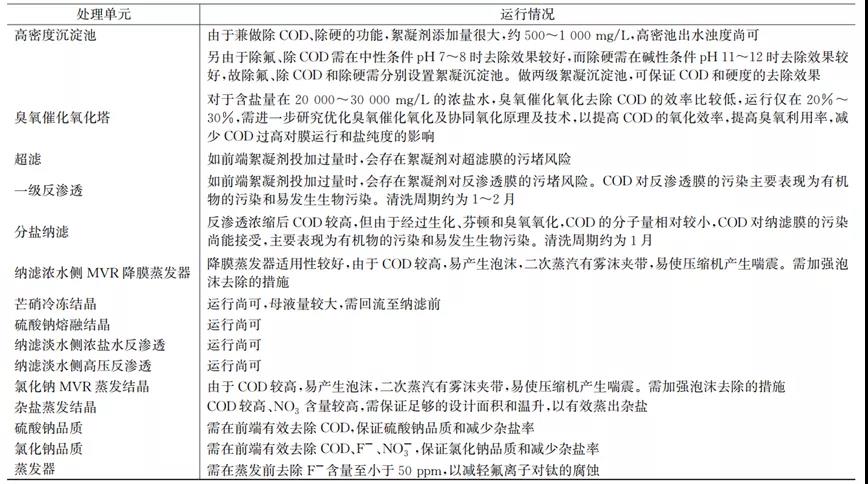

3.2 主要單元設計參數

該焦化廢水濃鹽水處理主要單元設計參數如表2所示。

表2 焦化廢水濃鹽水處理主要單元設計參數

3.3 項目運行情況

該焦化廢水濃鹽水濃縮減量及零排放項目至今已調試運行半年左右,各主要單元運行情況見表3。

表3 焦化廢水濃鹽水處理主要單元運行情況

目前,隨著對整套工藝、設備及廠內水量水質情況的不斷熟悉和摸索,系統運行逐漸穩定,回用水、鹽的產量和品質也逐步穩定。

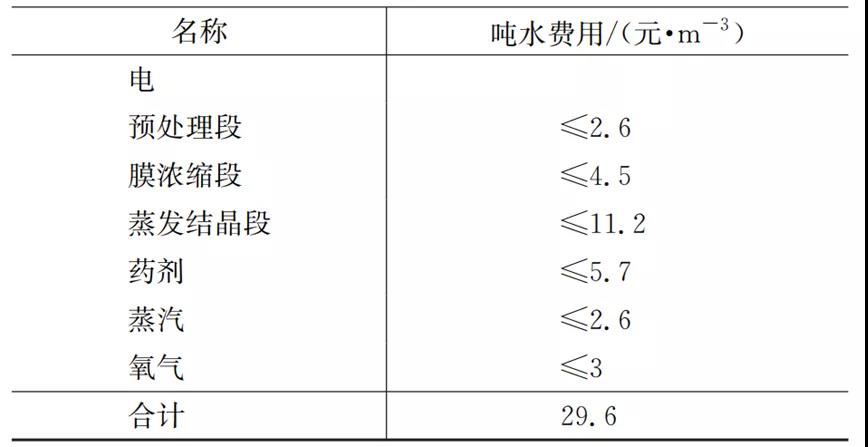

3.4 運行費用

該焦化廢水濃鹽水濃縮減量及近零排放項目噸水直接運行成本為29.6元。其中電費為18.3元,占比為61.8%,藥劑費為5.7元,占比為19.3%,蒸汽費用為2.6元,占比為8.8%,氧氣費用為3元,占比為10.1%。各項運行成本見表4。

表4 某焦化企業的濃鹽水處理直接運行成本

濃鹽水濃縮減量及近零排放項目的運行成本高是制約近零排放項目的主要因素,很多企業承擔不了高昂的運行費用,如可進一步將鹽純化或做高值化處理,則產品所得收益可抵消部分運行成本,提高濃鹽水近零排放項目的經濟性。

4 結語

(1)焦化廢水濃鹽水中COD的降解和去除。由于焦化廢水難降解有機物成分復雜、含量高,有機物的降解、去除及預防有機物污染是濃縮減量及近零排放的關鍵點之一。①有機物的降解和去除是膜集成濃縮減量單元反滲透膜/納濾膜/離子交換膜有機物污染程度可控的保障。②有機物的降解和去除是高濃鹽水資源化產品能滿足相應標準的保障。COD的降解和去除需在工藝選擇和組合、加藥品種、加藥量、運行參數方面重點優化,盡量提高COD的降解和去除率。

(2)焦化廢水濃鹽水中F-的去除。由于焦化廢水濃鹽水F-含量高,對后續資源化單元設備的材質選擇和資源化產品的純度影響比較明顯,因此需根據后續工藝要求相應去除濃鹽水中的F-。F-的降解和去除需在工藝選擇和組合、加藥品種、加藥量、運行參數方面重點優化,使F的去除能滿足工藝需求。

(3)焦化廢水濃鹽水膜集成濃縮減量單元膜的污染及清洗恢復。預處理單元去除COD和F-加藥量大,且所加藥劑容易對后續膜系統造成污染,需綜合考慮,既可保證COD和F-的去除率,又可以使膜集成系統維持合理的污染速度和清洗周期。需考慮膜集成工藝、藥劑殘留量、加藥品種、加藥量、運行參數的合理設置和優化,保證膜集成濃縮減量系統的穩定可靠運行。

(4)焦化廢水高濃鹽水的資源化路線的選擇。高濃鹽水的資源化路線選擇需綜合項目的投資和運行成本情況、項目是否處于工業園區及本廠和周邊工廠是否有資源化產品的需求,資源化產品的市場狀況等方面進行決定。通常資源化生產氯化鈉和硫酸鈉鹽技術較為成熟,但市場價格低。雙極膜資源化生產鹽酸、硫酸和氫氧化鈉技術先進、對高濃鹽水純化要求高、所產酸和堿為稀酸和稀堿,需考慮純化技術是否滿足及稀酸稀堿的使用方向。用高濃鹽水生產高值化產品需考慮技術成熟度、投資及產品的市場需求和銷路。

焦化廢水濃鹽水的濃縮減量需綜合考慮預處理單元、膜集成濃縮減量單元及高濃鹽水資源化單元的技術選擇和資源化路線,各單元運行情況,以期實現各單元相互協調,整個系統穩定可靠運行。

以上是小編收集整理的焦化廢水濃鹽水的濃縮減量及近零排放工藝部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.aa-cctv.com/shuichuli/848.html