燃煤電廠脫硫廢水熱法零排放系統設計及分析

摘 要:隨著我國環保政策的不斷完善和水資源的嚴重缺乏,脫硫廢水的深度處理及廢水中水分回收具有重要的意義。本文構建了脫硫廢水熱法零排放全流程系統,提出了三種熱法濃縮工藝:生蒸汽驅動的多效蒸發系統(MEE-S),低溫煙氣驅動的多效蒸發系統(MEE-G);單級機械蒸汽再壓縮系統(MVR-S)和耦合MVR的多效蒸發系統(MEE-MVR)。以600 MW超臨界機組為例,利用Aspen Plus軟件進行了流程模擬和系統經濟性計算。計算結果表明:相對于傳統的以生蒸汽為熱源的多效蒸發系統,當采用低溫煙氣作為蒸發系統熱源,則煙氣降溫5.5 ℃,如果忽略低溫煙氣成本,則具有較低的噸廢水處理成本;單級MVR系統由于利用熱泵蒸發技術,能耗大幅度下降,但投資成本為傳統多效蒸發系統的113%;耦合MVR的多效蒸發系統,由于在較低濃度下蒸發了部分進料,因此其壓縮機功耗相對單級MVR下降了30%,其噸廢水處理成本約為傳統多效蒸發系統的58.2%。

關鍵詞:脫硫廢水;蒸發結晶;低能耗;零排放;機械蒸汽再壓縮;

0 引 言

隨著我國環保政策的不斷完善和水資源的嚴重缺乏,脫硫廢水的零排放技術(ZLD)成為了近年來的研究熱點。ZLD是指:電廠不向地面水域排放廢水,大部分水分回收利用,少量廢水進入固體廢物或固化在灰渣中。根據國內外已有的脫硫廢水零排放工藝,可將ZLD可分解為三個關鍵環節:預處理,濃縮減量,轉移或固化。從廢水零排放系統的經濟性和能耗上來看,濃縮減量環節是關鍵。

目前國內已投入工業化應用的濃縮減量技術主要采用熱法濃縮。按照加熱方式不同,可分為:多效蒸發結晶和機械蒸汽再壓縮技術(MVR)等。廣東河源電廠2×600MW超臨界燃煤機組,脫硫廢水采用2級預處理+四效蒸發結晶系統處理。蒸汽消耗0.28-0.35t/t廢水,電耗30kWh/t廢水。廣東三水恒益電廠2×600MW超臨界機組,脫硫廢水處理采用兩級臥式機械蒸汽壓縮蒸發技術+2級臥式多效蒸發技術工藝。蒸汽消耗0.3t/t廢水;電耗:30kWh/t廢水。如何降低傳統熱法濃縮環節的能耗,是脫硫廢水零排放技術發展需要解決的重要問題之一。

段威等總結了4種不同的脫硫廢水零排放工路線并進行了初步的技術-經濟性分析,研究結果表明熱法濃縮干燥工藝噸水運營成本低,更加適用于燃煤電廠脫硫廢水零排放工程。毛彥霞采用MVR對脫硫廢水進行了中試實驗,試驗結果表明:MVR處理廢水效果較好,產水能力較高,其出水水質可以達到一級除鹽水的標準,脫鹽率可以達到99%以上,出水率可達80%。Dahmardeh等基于Aspen Plus軟件,設計并優化分析了一種基于多效蒸發-MVR耦合蒸發結晶系統,討論了給定濃縮比下,關鍵參數對蒸發結晶系統性能和成本的影響。

盡管目前針對燃煤電廠脫硫廢水零排放工藝路線的討論較多,但是在同一基準上,定量對比不同脫硫廢水熱法零排放系統的能耗和經濟性的研究,并不多見。本文首先構建了基于熱法濃縮技術的脫硫廢水零排放全流程;針對濃縮減量環節,提出了三種濃縮工藝:多效蒸發(MEE)、單級MVR(MVR-S)和耦合MVR的多效蒸發(MEE-MVR),利用流程模擬軟件Aspen plus建立了系統的質量和能量平衡,討論了不同工藝的能耗;最后對三種廢水零排放流程進行了經濟性分析,以期為低能耗燃煤電廠廢水零排放技術提供了一定的理論指導。

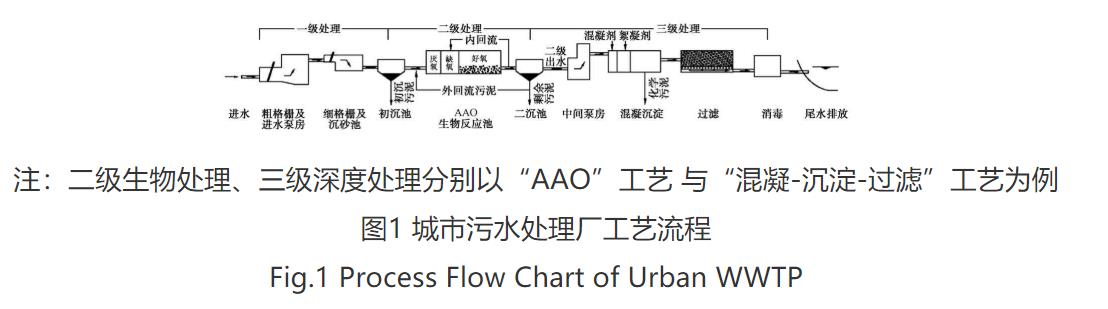

1 脫硫廢水處理系統流程

脫硫廢水零排放處理系統主要分為預處理單元、濃縮減量單元和結晶分鹽單元,見圖1。針對不同的濃縮減量技術,假設預處理單元和結晶分鹽單元都相同。

脫硫廢水軟化預處理環節采用Ca(OH)2 + Na2CO3雙堿法,處理后的水質指標見表1。由表1可以看出:經過軟化處理后,廢水中鈣離子的質量分數小于0.005‰,鎂離子的質量分數小于0.001‰,懸浮物的質量分數小于0.001‰,可以避免下游蒸發濃縮結晶過程中結垢。

脫硫廢水經過預處理后,廢水中主要的無機離子為Na+、Cl-和SO42-,占溶解性總固體的比例通常大于90%。直接經蒸發濃縮處理后得到混合雜鹽。結晶雜鹽遇水易溶解,且通常含有有機物甚至重金屬,屬于固體廢棄物。因此在蒸發結晶過程中實現分鹽,可以提高結晶鹽的資源化效率,降低綜合處理成本。分鹽結晶實質是利用NaCl、Na2SO4等物質濃度及溶解度差異,在蒸發過程中控制合適的運行溫度和濃縮倍數來實現鹽的分離。

根據預處理后的脫硫廢水三元體系相平衡圖(Na+/Cl-、SO42--H2O)確定分鹽結晶工藝流程,如圖2所示,分為五個階段:蒸發濃縮階段、Na2SO4蒸發析晶階段(343.15 K)、Na2SO4·10H2O冷卻析晶階段(273.15 K)、NaCl蒸發析晶階段(343.15 K)、雜鹽蒸發結晶(343.15 K)。

為了減少結晶器的能耗,假設濃縮減量環節出口的液體中NaCl和Na2SO4濃度為對應溫度下飽和溶液的濃度。

1.1 多效蒸發系統

多效蒸發系統采用三效蒸發器對脫硫廢水進行濃縮,蒸發器和物料流程采用順流流程,根據蒸發器熱源不同,設計了兩種多效蒸發流程,見圖3。

圖3多效蒸發工藝流程

多效蒸發系統的熱源可以來自電廠低壓缸抽汽,也可以采用煙氣驅動的低溫多效蒸發系統。圖3a為傳統的以生蒸汽為熱源的三效蒸發系統(MEE-S)流程示意圖。經過預處理的脫硫廢水分別經過一效至三效蒸發后逐級濃縮;生蒸汽(壓強:0.5 MPa,溫度:151.9 ℃)由一效加入,每效包括加熱器與分離器,物料與生蒸汽或者上級過來的二次蒸汽在加熱器中換熱,然后進入分離器閃蒸,形成的二次蒸汽進入下一效。最后一效的二次蒸汽通過冷凝器冷凝成液態水后匯流至二次冷凝水罐。一效至三效蒸發器壓力分別為54 kPa、39 kPa、29 kPa。

基于煙氣驅動的低溫三效蒸發濃縮工藝流程(MEE-G),見圖3b。約50%的多效蒸發的冷凝液,經除塵器出口低溫煙氣(132 ℃)加熱后,獲得90 ℃-97 ℃的飽和蒸汽作為一效蒸發器熱源。煙氣加熱器的熱量衡算,需要根據蒸發任務確定生蒸汽耗量進行計算。

1.2 MVR系統

對于MVR蒸發濃縮工藝來說,當處理高濃度含鹽廢水時,如果沸點升高值過大,則使得換熱器的有效傳熱溫差降低,從而造成壓縮機需要提高較高的溫度來克服沸點升高的影響,使得系統能耗過高。文獻認為:對于MVR蒸發系統,當溶液沸點升高超過15 ℃時,單級蒸汽壓縮機提升的二次蒸汽溫度不能維持蒸發過程中的有效傳熱溫差,需要采用二級MVR或分級壓縮系統。圖4給出了基于表1預處理后脫硫廢水水質特性的含鹽溶液在不同蒸發溫度下沸點升高值變化規律。可知蒸發濃縮階段沸點升高值不到10 ℃,因此本文采用單級MVR系統(MVR-S),見圖5。

預處理后的脫硫廢水首先在凝結水預熱器和濃縮液預熱器中進行預熱,預熱后廢水與循環液一起進入蒸發器中,蒸發壓力取29 kPa。在蒸發器內被壓縮蒸汽加熱,蒸發器產出的二次蒸汽經壓縮機壓縮至45 kPa,作為蒸發器熱源。壓縮機出口蒸汽一般為過熱蒸汽,不利于蒸發器中的換熱,因此在進入蒸發器前,引入少量冷凝水,用于消除蒸汽過熱度。與多效蒸發系統相比,MVR系統不需要二次蒸汽冷卻水系統。

1.3 耦合MVR的多效蒸發系統

對于單級MVR系統,壓縮機處理的蒸汽量為濃縮階段需要產出的全部二次蒸汽,且廢水沸點升高值較大,因此耗功較大。降低壓縮機功率的一個可行方法是:首先在較低濃度下對進料廢水進行預濃縮,然后再經MVR進一步蒸發水分至設定濃度。考慮到系統熱集成,采用兩個閃蒸罐和進料預熱器來降低系統能耗,設計了耦合MVR的多效蒸發系統(MEE-MVR),見圖6。

預處理后的脫硫廢水經預熱器被加熱至74 ℃,然后送入低壓蒸發器(60 kPa),產出的濃縮液送入高壓蒸發器(76 kPa),最終得到濃縮液送至結晶單元。設置了兩個閃蒸罐,用于回收部分蒸汽熱能。其中低壓蒸發器產出的二次蒸汽與來自閃蒸罐-2出口蒸汽混合后,經壓縮機加壓升溫后(壓縮機出口壓力155 kPa),作為高壓蒸發器蒸發熱源;然后經過閃蒸罐-1后回收部分蒸汽,與高壓蒸發器產生的二次蒸汽混合,作為低壓蒸發器的熱源。此外,進料預熱器熱源為閃蒸罐-2出口冷凝水。與單效MVR系統相比,壓縮機處理的蒸汽流量大大減小,盡管其壓比略有增加,但系統壓縮機功耗將會降低。

2 流程模擬及系統評價

2.1 系統模擬

以600 MW燃煤機組為例,脫硫廢水處理量取10 t/h。對預處理后脫硫廢水不同熱法蒸發結晶系統,利用流程模擬軟件Aspen plus進行了流程模擬,獲得了熱法濃縮和分鹽結晶環節的物料和能量平衡。

預處理后的脫硫廢水屬于低硬度、高含鹽量的水體系,采用ELECNRTL物性模型模擬廢水的無機電解質體系。系統流程中各單元功能模塊的選取參考文獻。

2.2 系統評價指標

本文提出的脫硫廢水熱法零排放系統的評價指標包括以下幾種:

1)單位能耗SEC(kJ/kg凝水):蒸發量是1 kg時系統能耗;SEC =N/W;式中,N表示系統能耗,包括熱耗和電耗;W表示蒸發量;

2)系統能效系數COP:原料液蒸發結晶過程吸收的熱量和系統能耗之比;即:COP =Q/N;式中:Q表示蒸發器熱負荷;

3)節能率e:以傳統的以生蒸汽為熱源的三效蒸發系統為基準,其他系統相對基準系統的節能性。即:e=(SECre-SECob)/ SECre;式中,SECre表示基準系統的單位能耗;SECob表示其他系統的單位能耗。

對于多效蒸發系統、MVR系統等濃縮減量系統來說,各系統消耗的能源種類不同。比如:電力;蒸汽;煙氣熱能;因此需要客觀、科學的評價系統能耗。目前國內外的能源統計與折算方法可歸納為3類:

1)熱值當量法:以能源所包含的熱量為指標,直接計算其能源“數量”大小,不考慮其品位高低;

2)等價值法或發電煤耗法:生產單位數量的二次能源或耗能工質所消耗的各種能源折算成一次能源(比如:kg標煤)的數量。

3)等效電法:根據各種形式的能源轉換為電力時可能的最大轉換能力,把各種形式的能源同一轉換為等效電力。

2.3 結果及討論

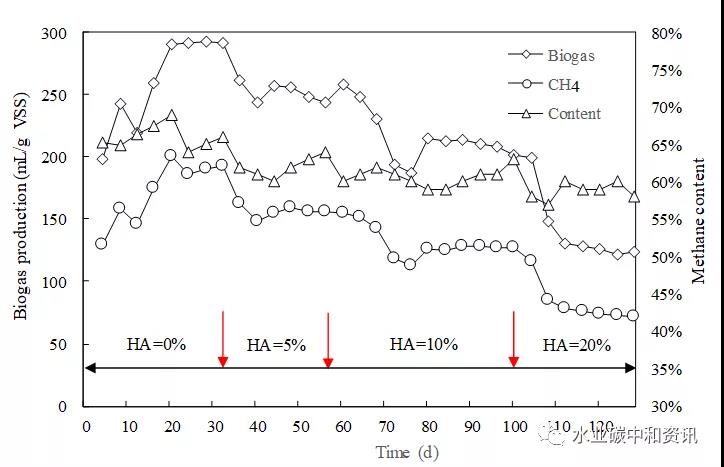

表2為不同濃縮工藝的模擬計算結果。各方案性能計算結果均是在相同的進料流量、組分,相同的蒸發規模(9481 kg/h)和相同的結晶過程下模擬獲得。從表2和圖7中可以看出:

1)對于傳統的三效蒸發系統(MEE-S)來說,需要生蒸汽耗量4551.7 kg/h,即單位蒸汽消耗量(單位蒸發量消耗的蒸汽量)為0.48,與文獻中給出的三效蒸發單位蒸汽消耗量經驗值相符。三效蒸發系統的末效產生的二次蒸汽需要冷凝器冷凝,需要47904 kg/h冷凝水(假設冷凝水溫升為10 ℃);

2)對于低溫煙氣驅動的三效蒸發系統(MEE-G),其熱源為除塵器后的低溫煙氣;在給定后脫硫廢水流量(10 m3/h)以及蒸發結晶過程需要的熱量,計算得到:煙氣加熱器負荷為3200 kW,產出生蒸汽(飽和溫度92 ℃)1.26 kg/s。以600 MW機組為例,BMCR工況下,煙氣標態體積流量為218萬m3/h,經煙氣換熱器后,煙氣溫降5.5 ℃。文獻對某600 MW電廠煙氣“消白”工程進行了現場測試,結果表明:煙氣“消白”工程中的冷卻降溫對濕法脫硫(FGD)、濕式電除塵器(WESP)脫除SO3的影響很小,煙氣溫降與FGD、WESP、FGD+WESP對SO3的脫除效率之間沒有相關性。但MEE-G對電廠性能影響仍需進一步研究。

3)對于單級MVR系統(MVR-S),由于利用壓縮機對蒸發過程產出二次蒸汽加壓提質,因此不需要消耗生蒸汽,同時也取消了冷凝器。與MEE-S相比,其單位能耗大幅度下降;當采用不同能耗折算方法時,系統節能率67.7%~94.9%;當采用熱值當量法計算時,節能率最高,但是這種折算方法沒有考慮電力和蒸汽的能量品位差異。

4)與MVR-S相比,由于在較低濃度下蒸發了部分進料水分(總蒸發量的40%左右),使得耦合MVR的多效蒸發系統(MEE-MVR)壓縮機處理的蒸汽流量大幅度下降;此外利用閃蒸罐回收部分蒸汽能,相對于MVR-S,MEE-MVR系統的壓縮機功耗下降了30%左右;COP提高了24.5%。

3 經濟性分析

基于Aspen Plus流程模擬,獲得了不同熱法除鹽系統的物質和能量平衡數據,可用于系統經濟性評估。

設備投資成本包括:直接成本和間接成本。其中直接成本Cd指主要設備購置費,比如:預熱器;蒸發器;泵;冷凝器;結晶器等,可以采用規模因子法進行計算。各設備的投資成本數據見文獻。間接成本Cid包括:預備費;工程費和監理費用;建設承包合同費等。為了簡化起見,假設間接成本為直接成本的0.55,即:Cid=0.8Cd。總投資成本CTIC包括直接成本、間接成本和其他費用。其中,其他費用包括:啟動費;流動資金;專利及研發費和建設期利息。為了簡化計算,假設總投資成本CTIC=2(Cd+Cid)。

為了定量比較不同系統的經濟性,本文計算了噸廢水的處理成本LCOW。噸廢水處理成本LCOW包括:投資成本Ccap和運行成本。年運行成本包括三部分:用電成本Cel;用蒸汽成本Cth;預處理成本(加藥成本)Cch和運行維護費用CO&M。其中用電成本、用蒸汽成本根據電和蒸汽單價及系統消耗量計算;加藥成本根據預處理加藥量和藥品單價計算;假設運行維護費用CO&M=3% Ccap。經濟性分析關鍵參數見表3。

圖8描述了不同系統的噸廢水處理成本(LCOW)及其組成比較。可以看出:

1)傳統三效蒸發結晶工藝(MEE-S)的LCOW最高(52.0元/t),其中57%來自蒸汽成本;其次來自化學成本(36.2%)、電力成本(4.9%);投資成本和運行維護成本最低,僅占2.1%;

2)如果采用低溫煙氣驅動的三效蒸發系統(MEE-G),如果忽略低溫煙氣成本,盡管投資成本相對于傳統三效蒸發系統增加了13.8%,但該系統的LCOW降至2.5元/t。其中化學成本占83.4%;電力成本占11.2%;

3)對于單級MVR系統(MVR-S),由于采用了比較昂貴的蒸汽再壓縮系統,其投資成本相對于MEE-S,增加了113%,但是LCOW(32.5元/t)仍低于MEE-S,原因在于:MVR-S系統的單位能耗相對于MEE-S系統,降低了83.7%;

4)與MVR-S相比,由于MEE-MVR的于壓縮機耗功較低,盡管增加了低壓蒸發器和閃蒸器等設備,但總投資下降了10%。此外由于單位能耗低于MVR-S系統,使得MEE-MVR系統的LCOW為30.2元/t,低于MVR-S系統,約為MEE-S系統的58.2%。

4 結 論

提出了三種脫硫廢水熱法零排放系統,以600 MW超臨界機組為例(廢水處理量10 m3/h),對不同系統進行了流程模擬和經濟性分析。研究結果表明:

1)對于采用汽機抽汽作為熱源的三效蒸發濃縮工藝(MEE-S)來說,系統能耗為0.48 t蒸汽/t水;噸廢水成本52元,其中熱耗成本占57%;

2)如果采用低溫煙氣驅動的三效蒸發濃縮系統(MEE-G),煙氣降溫5.5 ℃。相對于MEE-S系統,投資成本增加了13.8%,但能耗成本大幅度下降;

3)與MEE-S相比,單級MVR系統(MVR-S)能耗大幅度下降,但是投資成本增加113%;

4)對于耦合MVR的多效蒸發系統(MEE-MVR),盡管投資成本略高于MVR-S系統,但噸廢水成本低于MVR-S,約為MEE-S系統的58.2%。

作者簡介:安雪峰(1996-),男,河北衡水人,碩士研究生,從事熱力系統建模優化研究。E-mail:anxf@ncepu.edu.cn;劉廣建(1977-),男,河南新鄉人,副教授,從事潔凈煤技術,熱力系統建模等研究。E-mail:liugj@ncepu.edu.cn;

以上是小編收集整理的燃煤電廠脫硫廢水熱法零排放系統設計及分析部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.aa-cctv.com/shuichuli/768.html