含砷工業污泥特性及處置技術研究進展

摘要:含砷工業污泥是采用化學沉淀法處理工業含砷廢水產生的一類危險廢物,這類固體廢物具有總砷含量高且浸出毒性大的特點。近年來,含砷工業污泥的污染和處置問題已引起了國內外學者的廣泛關注。歸納了3類常見含砷工業污泥的來源、組成特性和環境風險,并從處置效果、作用機理和經濟成本等方面評述了穩定化/固化和資源化利用2種處置技術對不同類型含砷污泥的適用性,進而針對現有處置技術存在的研究和實踐上的不足展望了含砷污泥安全處置相關的未來研究方向。

引言:

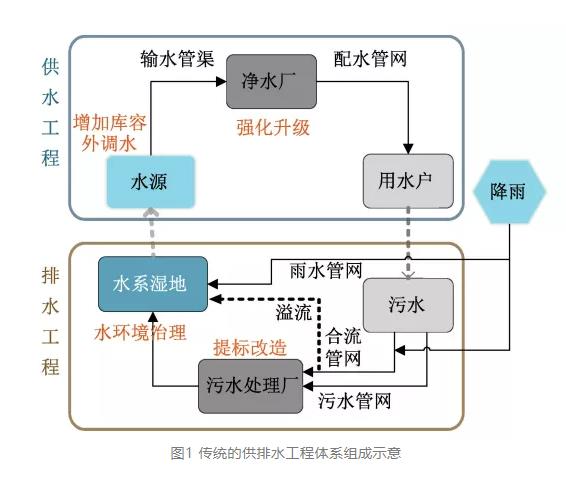

砷是一種毒性極強的類金屬元素,一直受到公眾和研究者的重點關注。根據 2015 年《中國環境統計年報》,我國工業廢水中砷排放量超過 110t/a,遠高于歐美等發達國家和地區。鑒于此,我國執行嚴格的工業廢水總砷排放標準( 排放濃度<0.5 mg/L) ,從而有效促進了含砷廢水處理技術的發展。化學沉淀法具有處理效率高、操作簡單且價格低廉等優點,已廣泛應用于高濃度含砷工業廢水的處理。其中,石灰中和沉淀法、鐵鹽絮凝沉淀法以及硫化沉淀法是現階段應用最廣泛的3種技術,由于技術原理上的差異,它們會產生不同類型的含砷污泥。

含砷工業廢水處理所產生的污泥不僅總砷含量高,且砷浸出濃度高,根據 GB 5085.6—2007《危險廢物鑒別標準毒性物質含量鑒別》,含砷工業污泥屬于典型的危險廢物。但由于我國對工業固體廢物的污染防治還處于起步階段,大量未經處理的含砷工業污泥僅被簡易堆存。在長時間的大氣風化和雨水浸瀝作用下,污泥中的砷進入大氣、土壤以及水環境中,嚴重威脅人體健康。穩定化/固化-填埋技術和資源化利用技術是含砷固廢的常用處置手段,但處置方式的選擇取決于含砷污泥的來源及特性。

本文系統地綜述了不同種類含砷工業污泥的來源及組成特性,分析了含砷污泥的環境風險,并歸納了不同種類含砷污泥的有效處置方式,以期為我國大量亟待處置的含砷工業污泥提供技術參考。

一、含砷工業污泥的來源及組成

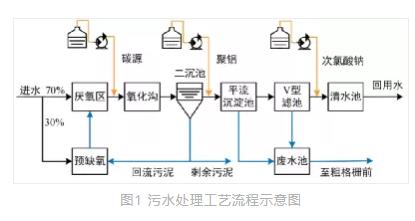

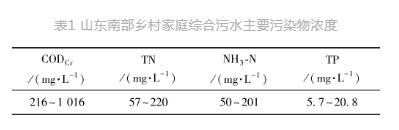

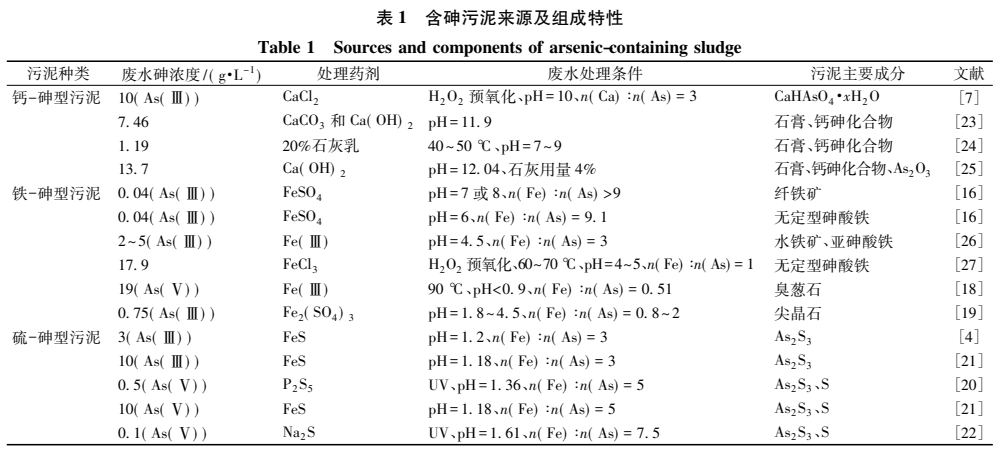

含砷工業污泥是含砷工業廢水處理過程中產生的主要固體廢物,不同的廢水處理工藝會產生不同組分的含砷污泥,其性質存在顯著差異( 表1) 。

1、鈣-砷型污泥

鈣-砷型污泥是采用含鈣材料處理含砷廢水后產生的一類以鈣、砷為特征元素的污泥。楊中超等以Ca(OH)2處理硫精制酸化工廠的含砷廢水,每處理1t廢水將產生約 230kg的鈣-砷型污泥。為彌補石灰溶解度小、難以充分反應的缺陷,劉鵬程等采用 CaCl2 處理高濃度(10g/L) 含砷廢水,得到以CaHAsO4·xH2O 為主要成分的鈣-砷型污泥。

不同反應條件下產生的鈣-砷型污泥的性質具有顯著差異。Bothe等發現不同 n(Ca)∶n(As)比例,及 pH 條件下形成的鈣砷沉淀在組成和穩定性上均有所不同。一般而言,高n(Ca)∶n(As) (>1.5) 和高 pH(>11) 條件有利于得到穩定性較高的鈣砷沉 淀。另外,不同價態的砷 (主要包括As(Ⅲ) 和As(Ⅴ)) 與含鈣物質作用所得污泥的組成和穩定性也有所不同,Ca-As(Ⅴ) 型污泥的穩定性通常高于 Ca-As( Ⅲ) 型污泥。然而,僅少部分生產工藝( 如濕法冶煉砷硫銅礦) 的廢水中砷主要以 As(Ⅴ) 的形式存在,多數冶金工業中含砷廢水的主要成分為As( Ⅲ) 。鑒于此,一些廢水處理方法中加入雙氧水、次氯酸鹽、臭氧等氧化劑將 As(Ⅲ) 轉化為 As(V) ,這種做法不僅可以提高廢水處理效果,同時得到穩定性更好的 CaAs(Ⅴ) 型污泥。因此,鈣-砷型污泥的組成和性質主要由鈣砷摩爾比、pH 和砷價態控制。

2、鐵-砷型污泥

鐵-砷型污泥是采用含鐵材料處理含砷廢水后產生的一類以鐵、砷為主要元素的污泥。楊中超等以FeCl3結合NaOH處理硫精制酸化工廠的酸性含砷廢水,每處理 1t 廢水將產生約 200 kg的鐵-砷型污泥。賴蘭萍等采用FeSO4 結合H2O2 處理鎢冶煉廠的堿性含砷廢水,同樣得到鐵-砷型污泥。

不同反應條件下形成的鐵-砷型污泥的組成不同,按鐵砷結合形式可分為3類:1) 砷吸附于鐵氧化物表面;2) 砷結合于鐵氧化物內部;3) 形成鐵砷礦物。Han等在中性條件下(pH 7-8) 以FeSO4處理 As(Ⅲ) 廢水,發現較高的 n(Fe)∶n(As) ( 9-20) 使沉淀物主要以纖鐵礦形式存在,砷因纖鐵礦的表面吸附作用被去除。Waychunas 等在 pH 8 條件下采用FeCl3 與 As(Ⅴ) 溶液反應,當 n(Fe)∶n (As) 低至1.47 時,鐵氧化物結合態的砷成為主要產物。含鐵物質除了通過共沉淀的方式除砷,還可直接與砷形成難溶鐵砷礦物。例如,Filippou 等在高溫、強酸性條件下以三價鐵鹽處理高濃度含砷廢水,得到以臭蔥石(FeAsO4·2H2O) 為主要成分的Fe-As(Ⅴ) 型污泥。Chai 等以 Fe2(SO4)3處理 As(Ⅲ) 廢水,在 pH =1.8-4.5,n(Fe)∶n( As) 為 0.8-2 的條件下,形成以尖晶石( Fe6( AsO3)4SO4(OH) 4·4H2O) 為主要成分的Fe-As(Ⅲ) 型污泥。由此可見,n(Fe)∶n( As)、pH、砷價態以及溫度等反應條件都能影響鐵-砷型污泥的組成。

3、硫-砷型污泥

硫-砷型污泥又稱硫化砷渣,它是采用硫化物處理含砷廢水后產生的一類以硫、砷為特征元素的污泥。楊中超等以 Na2S 為硫化藥劑的研究表明,每處理1t含砷廢水將產生約 63kg 硫-砷型污泥。為避免 Na+ 的引入影響工業廢水的循環使用,Peng等以 P2 S5 為硫化藥劑處理酸性含砷廢水,在高效去除砷的同時也產生大量硫-砷型污泥。Liu 等以成本相對較低的 FeS 處理酸性含砷廢水,同樣產生硫-砷型污泥。

由于硫化物與 As(Ⅲ) 和 As(Ⅴ) 的反應歷程不相同,硫-砷型污泥的組成與廢水中砷的價態相關。As(Ⅲ) 可與 S(-Ⅱ) 直接反應生成 As2S3( 式(1) ) ,而As(Ⅴ) 要首先被 S(-Ⅱ) 還原為 As(Ⅲ) ( 式(2) ) ,才能進一步與 S(-Ⅱ) 結合為 As2 S3。As(Ⅴ) 的還原過程伴隨著 S 單質的生成,因此硫化物處理 As(Ⅴ)廢水所產生的污泥由 As2S3 和 S 單質組成。為加速As(Ⅴ) 的還原過程,Peng 等利用紫外光輔助硫化物處理 As(Ⅴ) 廢水,產生的硫-砷型污泥的主要成分也為 As2S3 和S 單質。可見,硫-砷型污泥的成分主要由廢水中砷的價態決定:

2As(Ⅲ) + 3S(-Ⅱ) → As2S3↓ + H2O (1)

As(V) + S(-Ⅱ) → As(Ⅲ) + S(0)↓ + H2O (2)

二、含砷工業污泥的環境風險

含砷工業污泥中的總砷含量大多超過10%,但不同類型含砷污泥的環境風險主要由污泥的自身組成及其堆存環境共同決定。

鈣-砷型污泥的總砷含量為 10%-30%,通常為堿性,環境風險高。Swash 等對歷史堆存的鈣-砷型污泥進行浸出毒性測試,發現砷浸出濃度高達1650-3600 mg/L。可見,此類污泥中砷具有較高的可浸出性,極易向周圍水體或土壤遷移,從而造成嚴重的環境危害。鈣-砷型污泥中砷的高可浸出性主要有 2個方面的原因:1) 鈣砷沉淀的溶解度普遍較高,如 Ca3(AsO4)2 溶解度為 13.65mg/L,CaHAsO4溶解度為675mg/L,CaHAsO4·H2O和CaHAsO4·2H2O溶解度則在 3075-4350mg/L。2) 鈣砷沉淀的穩定性對環境條件較為敏感。在 CO2 和水蒸氣的長期作用下,鈣砷化合物易分解形成 CaCO3,從而導致砷再次溶入液態環境中( 式(3) ) 。另外,碳化作用會導致污泥 pH 降低,此時鈣砷化合物的穩定性也會隨之降低,導致砷的可浸出性升高。因此,CO2 和 pH 是影響鈣-砷型污泥環境風險的 2個關鍵因素:

Ca3(AsO4)2(s) + 3CO2(g) + 3H2O(l) →3CaCO3(s) + 2H3AsO4(aq) ( 3)

鐵-砷型污泥的砷含量為 5%-25%,通常呈弱酸性,污泥中表面吸附態的砷具有較高的環境風險。Phenrat 等對含砷工業污泥的表征結果顯示,砷以吸附于羥基鐵氧化物為主。Meng 等采集加州某工廠以鐵鹽處理含砷廢水后產生的污泥,對其進行浸出毒性測試,數周后可溶性砷由 5 μg/L 增長至700 μg/L。吸附態砷較容易再次釋放的原因可歸為pH、共存離子以及氧化還原條件的影響。鐵氧化物對 As(Ⅴ) 的吸附能力在 pH>7 后隨著 pH 的升高而顯著降低;而鐵氧化物對 As(Ⅲ) 的吸附能力則在 pH為 8.5 時為最佳。磷酸鹽、硅酸鹽以及鉬酸鹽等共存離子在一定 pH 條件下均會與砷競爭吸附位點,從而減弱鐵氧化物對砷的吸附能力。另外,還原條件下鐵氧化物的溶解也會導致砷釋放。因此,當鐵砷結合方式主要為表面吸附時,pH、共存離子和氧化還原條件是影響鐵-砷型污泥環境風險的關鍵因素。

硫-砷型污泥的砷含量在 50%左右,腐蝕性強(pH<2) ,環境風險高。龍冬清等用水平振蕩法測定了硫-砷型污泥的浸出毒性,砷的浸出濃度高達 350mg/L。硫-砷型污泥的高砷浸出毒性主要由氧化作用導致。在長期的露天堆置過程中,污泥中的As2S3 逐漸向 As2O3 和S轉化,高溶解性的As2O3導致砷的高可浸出性。另一方面,As2S3 自身的溶解度也會因 pH 升高而升高。As2S3 在 pH<2 時溶解度僅 4.4mg/L;而在 pH 7 的中性條件下,近50%的As2S3 溶解為硫代砷酸鹽;在 pH 12的強堿性條件下,As2S3 幾乎全部溶解為硫代砷酸鹽和砷酸鹽。因此,O2和 pH 是影響硫-砷型污泥環境風險的關鍵因素。

三、含砷工業污泥的處置技術

1、穩定化/固化

穩定化/固化-填埋技術是含砷固廢的常用處置技術。穩定化/固化技術可有效降低含砷固廢的砷浸出濃度,達到 GB 18598—2001《危險廢物填埋污染控制標準》對砷浸出濃度的要求后(<2.5 mg/L) ,方可進行安全填埋。常用的穩定化/固化藥劑包括含鈣物質和含鐵物質,而不同類型的含砷污泥所適用的藥劑及工藝條件不盡相同。

①鈣-砷型污泥的穩定化/固化

如前所述,碳化作用易導致鈣砷化合物分解,那么鈣-砷型污泥的穩定化/固化關鍵之一在于減弱碳化作用。水泥固化可有效隔絕 CO2,防止鈣砷化合物的分解。有研究表明,鈣-砷型污泥經水泥固化后,砷浸出濃度可由 6430mg/L 降低至 0.823mg/L。對于久置的鈣-砷型污泥,大量鈣砷化合物已經分解,將石灰和水泥混合使用,可達到重新穩定游離態砷且減弱碳化作用的目的。

由于 Ca-As (Ⅴ) 型污泥的穩定性遠高于Ca-As( Ⅲ) 型污泥,鈣-砷型污泥的穩定化可以通過將 As(Ⅲ) 氧化 As(Ⅴ) 來實現。Ca(ClO)2 對含砷污泥有顯著氧化穩定化效果。張淑媛等用次氯酸鈣復配氧化鈣對鈣-砷型污泥進行穩定化,砷的浸出濃度由 181mg/L 降低至 1.5 mg/L。次氯酸鈣將As(Ⅲ) 氧化成 As(Ⅴ) ,并提高 n(Ca)∶n(As) ,促進鈣砷沉淀穩定,同時氧化鈣調節污泥 pH 至強堿性,從而實現了鈣-砷型污泥的氧化穩定化。

含鐵物質作為常用穩定化藥劑,也可用于鈣-砷型污泥的穩定化,但藥劑消耗量巨大。王鑫以硫酸亞鐵穩定化處理鈣-砷型污泥,砷的浸出濃度由816 mg/L 降低至 1.6 mg/L,但藥劑用量超過100%。鐵鹽對鈣-砷型污泥的作用機理包括砷的釋放與再穩定2 個過程。少量鐵鹽的加入使污泥 pH 降低,會顯著提高鈣砷化合物的溶解度;隨著大量鐵鹽的加入,釋放出的砷與鐵鹽結合形成鐵砷化合物,最終達到穩定化的效果。

②鐵-砷型污泥的穩定化/固化

吸附態的砷是導致鐵-砷型污泥不穩定的主要因素,轉化砷的形態是穩定化/固化的關鍵,含鈣物質的投加可將吸附態的砷轉化為難溶的鈣砷化合物。Camacho 等研究了 CaO 對鐵-砷型污泥的穩定化機制:少量 CaO 的加入使 pH 升高,吸附態的砷逐漸解吸到溶液中;當 CaO 投加量達到 60%后,釋放出的砷開始與 CaO 結合形成鈣砷化合物,實現砷的形態轉化。這類方法的本質是鐵-砷型污泥向鈣-砷型污泥的轉化,不僅藥劑消耗量大,且不利于污泥的長期穩定。

改變鐵砷的結合方式是轉化砷形態的另一種手段。王鑫以亞鐵鹽穩定化含砷污泥的研究表明,隨著亞鐵鹽用量的增加,吸附態的砷逐漸減少,并轉化為鐵氧化物結合態。Liang 等采用改性 ZVI 穩定化處理鐵-砷型污泥,實現了易浸出砷向難溶砷酸鐵的轉化,使砷浸出濃度由72.5 mg/L 降低至0. 62 mg/L,在酸性( pH 2-4) 、加熱( 40-80℃ ) 條件下亦可將無定型砷酸鐵轉化為臭蔥石。改變鐵-砷型污泥中鐵砷的結合方式,使其向更穩定的形態轉化(尤其是鐵砷礦物) ,是實現穩定化的可行途徑。

③硫-砷型污泥的穩定化/固化

由于 As2S3 易氧化溶解,硫-砷型污泥穩定化/固化的關鍵在于將 As2 S3 轉化為穩定的化合物。煅燒可促進含鈣物質將 As2S3 轉化為鈣砷化合物。Lu等以 CaO 結合煅燒的方式對硫-砷型污泥進行穩定化處理,當煅燒溫度達到 550℃ 且 n(Ca)∶n(As)達到8時,As 的浸出濃度最低( 4.8 mg/L) 。煅燒方式有效促進了晶型 Ca3(AsO4)2 的形成,且疏松的As2S3 顆粒轉變為緊密的熔融態固體。但這樣的穩定化方式仍無法達到 GB 18598—2001 對砷浸出濃度的要求,可見硫-砷型污泥的穩定化處理較其他污泥更為困難。

一些研究采用多種穩定化藥劑復配水泥處理硫-砷型污泥,取得了一定成效。龍冬清等以石灰、水泥作為固化材料,摻以氧化劑以及 PFS、PAM等穩定化藥劑,將硫-砷型污泥中砷的浸出濃度降低至0.27 mg/L;肖愉等使用飛灰、水泥以及Fe2O3、Na3PO4混合處理硫-砷型污泥[m(飛灰)∶m(水泥)∶m(Fe2O3)∶m(Na3PO4)∶m(污泥) = 90∶40∶2∶1∶10],使砷的浸出濃度降低至1.12 mg/L。以上實例均面臨增容比高的問題,而且其復雜的藥劑配方尚難以厘清明確的穩定化機理。因此,針對硫-砷型污泥的穩定化/固化技術及作用機制還有待進一步深入研究。

2、資源化利用

事實上,對于含砷量較高的固體廢物,可通過分離提純的方式制備砷產品。硫-砷型污泥具有砷含量高且成分較為單一的特點,因此被認為是提煉砷產品的優良選擇。鄭雅杰等以銅冶煉廠產生的硫-砷型污泥為原料制備了純度為 92.14%的 As2O3,砷的回收率達到 95.21%,主要步驟包括 NaOH 溶液浸出、空氣氧化脫硫和SO2還原。另外,還有研究進行了硫酸鐵浸出 As2S3、CuSO4 置換 As2S3的嘗試,均能達到較高的砷回收率,產品純度符合再次利用的要求。然而,目前我國對砷產品的需求量小,導致制備砷產品的市場積極性不高,因此難以廣泛解決含砷污泥的污染問題。

另一方面,將含砷污泥制作成建筑材料的資源化利用方法在部分國家盛行,最為常見的是將其制作成公共廁所的水泥磚以及水泥地基。Rouf 等考察了鐵-砷型污泥制作磚塊后的穩定性,結果表明,煅燒溫度是決定砷浸出毒性的關鍵因素。但長久來看,用于廁所的建筑材料必然會暴露于消毒水以及排泄物中,這些因素下砷的釋放行為還有待明確,故以含砷污泥作為建筑材料的安全性尚無法保障。

四、結束語

含砷工業污泥因來源行業、背景水質、產生工藝以及存放環境的不同,在組成特性和環境風險上存在巨大的差異。根據含砷污泥的來源和組成特性,選擇合適的處置技術往往能達到事半功倍的效果。雖然資源化利用是固體廢物處置的未來發展方向,但考慮到含砷污泥資源化利用過程中面臨著回收產品需求量低、安全利用可靠性不高等問題,穩定化/固化-填埋技術目前仍是含砷工業污泥的最佳處置方式。由于砷元素目前尚缺乏高附加值的應用途徑,大量砷產品正面臨有價無市的困境。與其將穩定化/固化-填埋技術當作對砷資源的一種拋棄,不如認為含砷污泥等高砷固廢的集中安全填埋是將砷資源暫存。在加強填埋場合理規劃和安全管理的前提下,待到未來砷元素成為稀缺資源時,可對這部分暫存于填埋場的砷資源進行再開發。

現階段,針對含砷工業污泥的高效經濟安全的穩定化/固化技術顯得尤為重要,而優選的穩定化/固化方案需根據含砷污泥的來源和組成特性來確定。在不同類型含砷污泥的穩定化/固化技術仍存在以下問題需要關注:

1) 對于鈣-砷型污泥,石灰結合水泥的穩定化/固化方案具有效果好且價格低廉的優勢,但如何降低增容比的問題尚有待突破;

2) 對于鐵-砷型污泥,強化鐵砷結合形態向高穩定態轉化的穩定化/固化方案效果最優,但如何經濟高效地實現鐵砷結合形態轉化將是未來研究重點;

3) 硫-砷型污泥的穩定化/固化機制尚不明確,高效的穩定化/固化方案還未形成,有待加強理論和實踐研究;

4) 穩定化/固化處理后的含砷污泥在填埋場環境中的長效穩定性還需進一步深入研究。

以上是小編收集整理的含砷工業污泥特性及處置技術研究進展部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.aa-cctv.com/shuichuli/713.html