響水化工園區爆炸事故爆坑污水應急處理技術研發與工程實踐

2019年3月21日,江蘇響水天嘉宜化工有限公司發生爆炸,爆炸核心區及周邊水體受到不同程度的化學品污染。爆炸中心區域形成一個直徑約80 m的大坑,積存約2.1萬m3的強酸性污水。經檢測,爆坑污水成分復雜、腐蝕性強,COD高達6 000~10 000 mg/L,若不能妥善處理,將嚴重威脅周邊水環境及地下水環境安全。爆炸發生后,應急技術團隊第一時間趕赴現場對受污染水體開展應急監測,分析污染主要成分并制定污水應急處理方案。研判得出,爆坑污水處理處置是現場環境應急工作的重點。

針對響水化工園區爆炸事故的現場環境應急工作需求,首先開展爆坑污水水質全面分析工作,針對污水污染物組分和水質特征開展現場小試試驗,并篩選適用的污水處理技術;然后結合現場可利用的污水處理設施,設計爆坑污水處理工藝流程;基于小試試驗結果優化工藝運行參數,支持污水應急處理,開展工程運行效果分析,以期為今后類似突發性水污染事故應急處理提供借鑒。

1. 爆炸現場水污染情況及應急決策

1.1 水污染情況

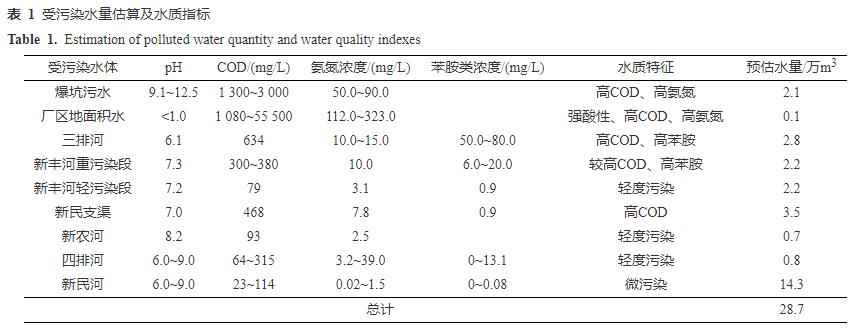

經初步估算,爆炸事故產生的待處理污水總量約為28.7萬m3(表1)。其中,成分復雜、高COD、高氨氮的爆炸大坑污水約2.1萬m3;廠區地面積水約0.1萬m3;特定有機物泄漏點附近的三排河、新豐河重污染段受污染水量共計5.0萬m3,苯胺濃度超出GB 31571—2015《石油化學工業污染物排放標準》12~160倍;新豐河輕污染段、新民支渠、新農河、四排河污染程度較低,河水水量共計7.2萬m3;另有新民河微污染河水14.3萬m3。陳家港污水處理廠對進水污染物濃度有嚴格要求,須控制進水COD≤500 mg/L、氨氮≤50.0 mg/L、苯胺類≤1.0 mg/L[1]。因此,要采取適宜的預處理工藝將現場污水濃度降至污水處理廠進水要求限值以內。分析爆炸核心區河網分布發現,新民河、新豐河、新農河是間接匯入黃海的3條河流,若事故污水泄漏外排,會污染入海河流和海洋,威脅陸海水環境安全。此外,事故發生地地下水位較高,若地下水涌入污水暫存區,會導致處理水量增多,且應急處理一旦拖延至雨季,必將進一步加大處理處置難度和工作量。因此,必須針對不同類型污水制定適宜的處理方案,在有限時間內實現污水處理達標排放,將此次事故對周圍水環境的影響降到最低。

1.2 應對技術策略

爆炸事故發生后,應急工程團隊第一時間對新民河、新豐河、新農河筑壩封堵,采用圍堰將爆炸核心區隔離,這些措施有效防止了污水外溢。同時,應急技術團隊針對現場不同類型污水,開展小試試驗及效果分析,篩選應急處理工藝,分別制定處理方案。常用的應急污水處理技術中,活性炭吸附法因成本低廉、操作簡單被廣泛用于突發水污染應急處理[2]。芬頓氧化[3]、臭氧氧化[4-5]、光催化氧化等對有機物去除率高且去除速率快,常被用于化工廢水、制藥廢水等的處理。序批式活性污泥法(SBR)、膜生物反應器(MBR)等生物法環境友好、二次污染少,也是污水處理常用的技術[6-7]。因此,污水應急處理工藝選擇過程中,分別考察了活性炭吸附、芬頓氧化、臭氧氧化、水解酸化-A2O、生物處理技術及組合工藝的去除效果。經工藝比選,結合現場污水水質水量特征,制定處理方案如下:

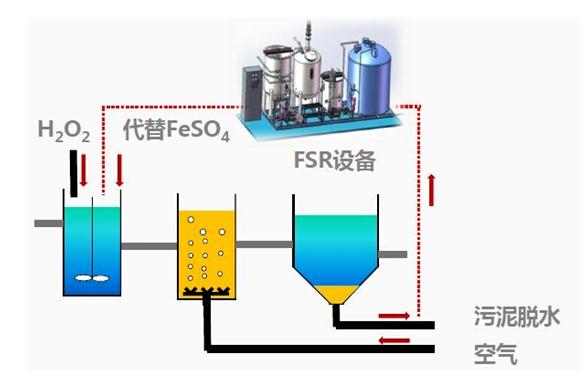

(1)針對三排河、新豐河重污染段等苯胺濃度較高的污水,利用芬頓高級氧化技術進行預處理,將苯胺濃度降至1.0 mg/L以下,滿足陳家港污水處理廠進水要求后進行生化處理。

(2)輕污染污水采用活性炭吸附法,經預處理達到要求后,進入陳家港污水處理廠進行處理。

(3)爆坑污水成分復雜,需重點關注,研究適宜方法進行處理。

1.3 爆坑污水水質特點及處理難點

爆坑污水原水呈強酸性,pH約為2.7,為防止腐蝕污水處理設施,處理前投加藥劑進行中和反應。現場試驗結果表明,污水加堿調節pH至9.1~12.5后,COD降至1300~3000 mg/L,氨氮濃度為50.0~90.0 mg/L。爆坑污水出水COD和氨氮指標執行DB 32/939—2006《江蘇省化學工業主要水污染物排放標準》,而污水COD和氨氮平均濃度分別為 1 944和72.5 mg/L,分別超出排放標準24.3和4.8倍。經氣相質譜、液相質譜-質譜、四極桿飛行時間等手段定性分析,檢測出事故污水中含有至少54種化學物質,其中苯胺類、硝基苯類苯系物有28種,是事故污水中的主要有機污染物;另有烷、醇、酯、酸、酮、醚、腈、農藥、抗生素等物質檢出,其中的多種物質被列為我國水體優先控制污染物[8]。綜上,爆坑污水成分復雜,具高有機物、高氨氮、包含多種有毒有機物等特點[8],需采取經濟有效的工藝預處理后,再進入陳家港污水處理廠作進一步處理。

2. 爆坑污水處理小試試驗

2.1 處理工藝選擇

鑒于陳家港污水處理廠進水水質要求,在污水應急處理時間緊、任務重的前提下,快速篩選處理效果好、成本低且能滿足現場實際工程條件的工藝成為亟待解決的問題。首選工藝為操作簡單、去除效果好的活性炭吸附工藝。活性炭具有較大的比表面積、豐富的孔結構以及較強的吸附能力,常被應用于生活污水、化工廢水的處理[9-11]。但活性炭吸附存在一定的缺陷,如活性炭吸附能力有限,達到吸附平衡無法再吸附污水中的污染物[12];投加過量活性炭,會造成后續水處理設備堵塞,影響處理效果,增加運營成本。因此,單一活性炭處理技術不適合爆坑污水處理。水質分析顯示,爆坑污水有機物含量高,可生化性較好,可利用活性污泥法進行處理。該方法具有能耗低、處理徹底、無二次污染等優點[13-14];但當污染負荷較高時,會造成活性污泥中毒[15],致使微生物失去活性,難以保證出水水質長期穩定。將活性炭投加到活性污泥中耦合成為活性炭-活性污泥(AC-AS)工藝,將物理吸附和生物降解作用相結合[2],可高效快速地進行污水處理,且成本較低、操作較簡單,對有毒有機物尤其是芳香類物質具有較好的去除效果[16-17],常用于生活污水、化工廢水及垃圾滲濾液等污水的處理[18-20]。選取AC-AS工藝對爆坑污水進行處理,既可利用微生物降解有機物,又能通過活性炭的吸附作用降低污水對微生物的毒害作用,提高處理效率。

2.2 小試試驗可行性驗證

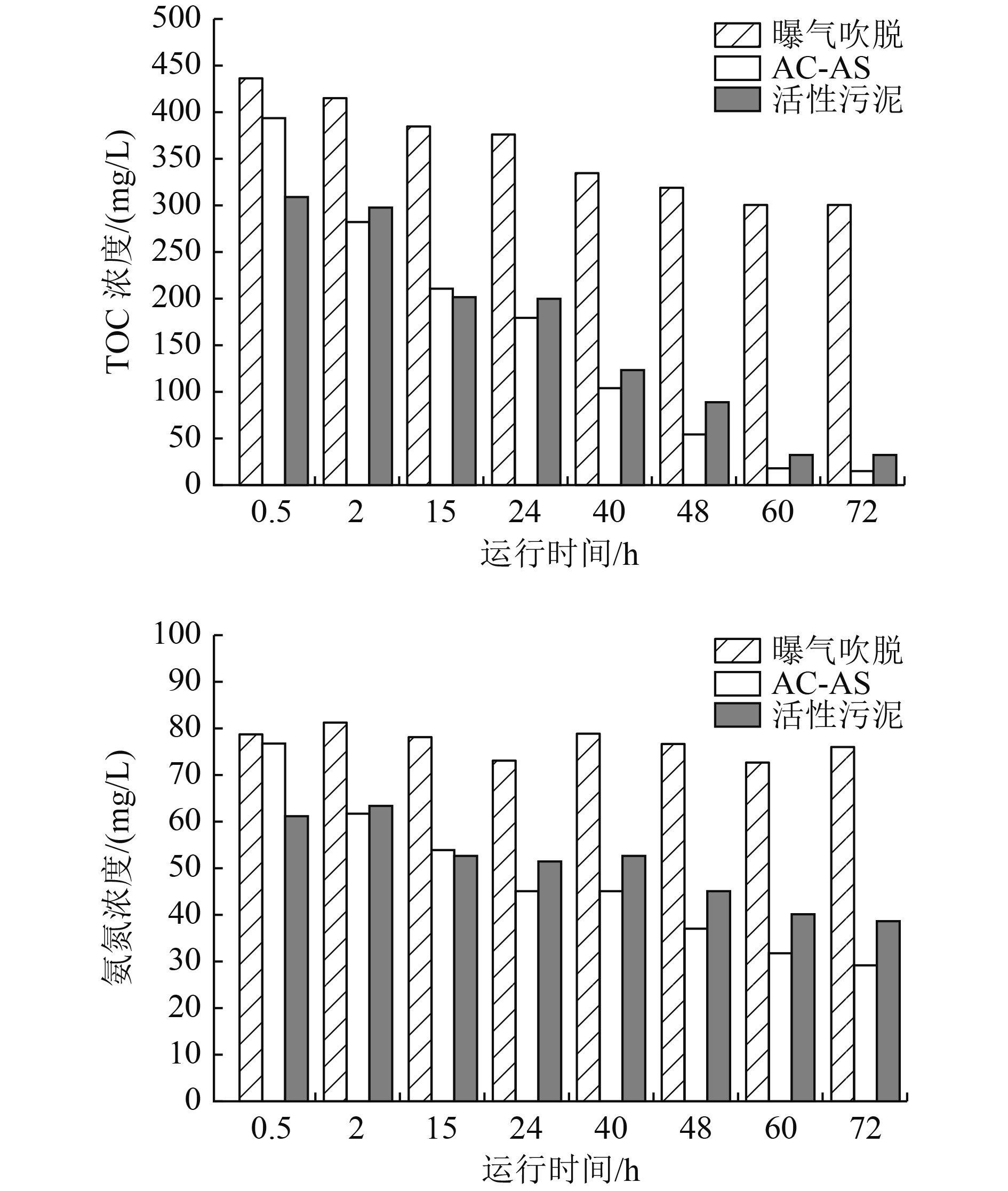

為探究AC-AS工藝處理爆坑污水的可行性,設計開展了3種工藝處理效果的對照試驗。所用試劑均為分析純,購自于上海麥克林及北京國藥公司。活性炭來自于江蘇省鹽城市鵬盛活性炭有限公司,活性污泥取自園區污水處理廠生化池。使用總有碳分析儀(島津TOC-L CPH CN200)測定水樣總有機碳(TOC)濃度,哈希分光光度計(Hach DR2800)測定COD和氨氮濃度。試驗在19.7~23.7 ℃室溫下進行,反應過程中pH為8.0~8.5。其中,裝置1為曝氣吹脫;裝置2為AC-AS工藝;裝置3為傳統活性污泥工藝。3個試驗組在對應條件下運行72 h,對TOC、氨氮的去除效果見圖1。污水初始TOC濃度為492.1 mg/L,初始氨氮濃度為85.0 mg/L。由圖1可知,曝氣吹脫效果較差,對TOC和氨氮的去除率分別為38.9%和10.8%。活性污泥工藝經72 h反應,去除了93.5%的TOC和54.7%的氨氮,TOC和氨氮出水濃度分別為32.9和38.5 mg/L。裝置2先加入1 000 mg/L活性炭吸附,0.5 h后加入30%活性污泥曝氣反應。該工藝對TOC和氨氮的去除較穩定,去除率分別達到96.0%和65.7%,出水濃度低至15.4和29.2 mg/L。相比曝氣吹脫和活性污泥法,AC-AS法對TOC的去除率分別提高了58.0%和3.4%;對氨氮的去除率分別提高了54.8%和10.9%。活性炭吸附降低了污水中有機物濃度,有效降低了污染物對微生物的沖擊,因此AC-AS工藝比傳統活性污泥工藝的處理效果更優,達到相同的處理效果的周期更短。

圖 1不同工藝小試處理效果

Figure 1.Bench-scale treatment effects of different processes

試驗結果表明,AC-AS工藝對TOC、氨氮的去除效果最好,投加活性炭使活性污泥處理效率提升。文獻報道了相似的結果,如Aziz等[19]研究發現,在SBR反應器中加入粉末活性炭促進了氨氮、COD和色度的去除,COD去除率提高了39%。Lin等[21]采用浸沒膜生物反應器(SMBR)處理市政二級出水,投加粉末活性炭后的SMBR工藝去除了63%的TOC、95%的氨氮和98%的濁度,同時提高了膜過濾性能。這是由于AC-AS工藝將活性炭與微生物有機結合,延長了有機物和微生物的接觸時間,提高了處理效率[22]。同時,活性炭增加了固液接觸面積,加大了傳質效率。微生物附著在活性炭表面,分泌的胞外酶進入活性炭微孔使有機物分解。有機物分解后吸附點位空出,活性炭再生[23]。降解后的小分子仍可被活性污泥中的微生物利用。在吸附降解-活性炭再生-重吸附協同作用下,顯著提高了污染物去除效率[22]。

綜上所述,采用AC-AS工藝預處理爆坑污水,具有較好的處理效果。采用發光細菌評估AC-AS工藝對爆坑污水毒性的去除效果表明,處理72 h后爆坑污水毒性降低了95.8%。由此可見,AC-AS工藝用于爆坑污水處理可以滿足預期處理要求,具有較強的可操作性,可作為爆坑污水預處理工藝。活性污泥馴化后,經活性炭生物強化,該工藝對爆坑污水的預處理可滿足污水處理廠進水要求,即常規指標滿足DB 32/939—2006,特征污染物指標滿足GB 31571—2015的相關要求,經陳家港污水處理廠處理后可實現達標。

3. 工程運行及處理效果評估

3.1 AC-AS工藝工程應用

基于應急現場現有污水處理設施,結合前期試驗結果,爆坑污水選用SBR反應器進行處理。反應器操作流程分為進水-曝氣-沉淀-排水4個步驟。馴化初期一次性接種含水率80%的市政污泥約60 t,每天投加葡萄糖150 kg,啟動及運行初期每批次投加5 t活性炭,根據出水效果調整葡萄糖與活性炭的投加量。進水階段引入800~1 200 m3爆坑污水,將污水pH調至7.0~9.0,補充磷酸鹽,泵入SBR反應池。活性炭好氧曝氣池需控制進水TOC濃度低于500.0 mg/L,氨氮濃度低于40.0 mg/L,當進水濃度超過該值時,適當采用新農河和新豐河輕污染河水進行調節。曝氣階段時長約為40~48 h,取樣檢測TOC、氨氮等指標,如未達標,繼續延長曝氣時間。沉淀階段停止曝氣,使污泥沉淀3~5 h。而后進入排水階段,利用浮筒泵潷取上清液,排入陳家港污水處理廠調節池或中間水池(總流量不低于400 m3/h)。

爆坑污水毒性強、水量大,需要合適的場地進行污水暫存,并采用AC-AS工藝處理。陳家港污水處理廠位于響水生態化工園區內,現有污水處理設施完善,距爆炸核心區距離較近,簡單維修改造后即可投入運行。裕廊污水處理廠與陳家港污水處理廠僅一墻之隔,曾承擔企業內化工污水預處理任務。綜合考慮節約處理設施建造成本、快速投入使用的原則,制定了爆坑污水先于裕廊污水處理廠預處理,后與輕污染河水和其他預處理后的污水混合,輸送到陳家港污水處理廠進行達標處理的總體思路(圖2),處理出水各項指標達標后,排放至受納水體灌河。

圖 2AC-AS工藝應急工程布局

Figure 2.Emergency engineering layout of activated carbon-activated sludge process

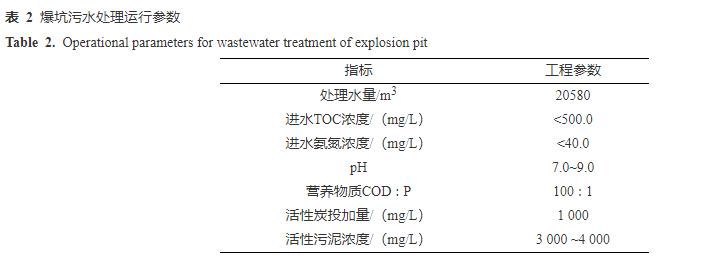

爆坑污水轉移是現場處置的第一步,裕廊污水處理廠現有構筑物為爆坑污水轉移提供了暫存場地。由于爆坑污水呈強酸性,可能會腐蝕處理廠構筑物,威脅工程安全。在現場多次試驗驗證后發現,調節爆坑污水pH為7.0~9.0,可最大程度降低腐蝕性,同時適于活性污泥中微生物生長繁殖[24]。調節pH至中性左右,污水中大量污染物形成沉淀,COD下降了60%以上,降低了后續處理的負荷。引暫存污水至中和池,將pH調到7.0~9.0,泵入AC-AS工藝池曝氣處理。預處理后的污水泵入陳家港污水處理廠進行后續處理。相關工藝運行參數見表2。

應急處理期間,爆坑污水進水COD、氨氮和苯胺的平均濃度分別為1651.6、66.1和2.0 mg/L,采用AC-AS工藝預處理后,出水平均濃度分別降至580.2、54.2和1.7 mg/L,平均去除率分別為64.9%、18.2%和14.5%。預處理工程運行36 d,共處理爆坑污水20 580 m3,削減COD 33 319.6 kg、氨氮209.4 kg、苯胺6.2 kg,各項水質指標降至陳家港污水處理廠進水規定限值內。

3.2 達標處理效果及受納水體水質監測情況

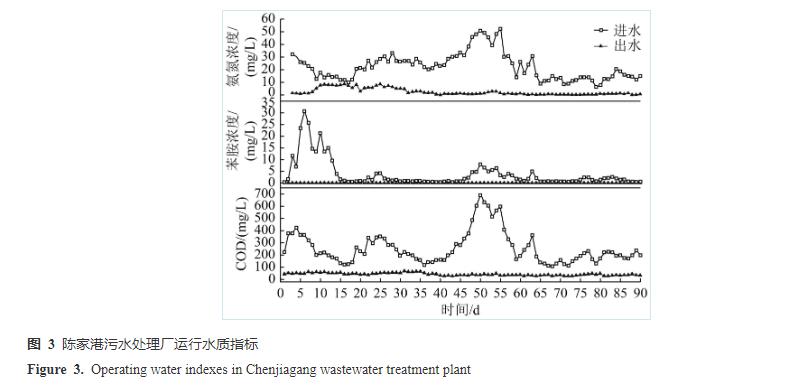

陳家港污水處理廠位于響水生態化工園區內,處理工藝為混凝沉淀—水解酸化—生化池—沉淀池—芬頓反應池—沉淀池—活性炭吸附—終沉池—砂濾池—消毒池,經過處理的出水泵至灌河排放。設計日處理能力為7 500 m3,實際運行日處理能力為4 000~5 000 m3。根據2018年運行情況,陳家港污水處理廠總體運營情況良好,進水COD為200~400 mg/L,出水為40~70 mg/L,平均去除率為74%;氨氮進水濃度為12.0~18.0 mg/L,出水濃度低于1.0 mg/L,平均去除率為75%。本次事故所有污水經預處理或水質調節后,均在陳家港污水處理廠混合后進行達標處理。應急處理3個月,陳家港污水處理廠處理事故污水共計340133 m3,進出水水質監測結果如圖3所示。污水處理廠運行期間,進水COD、氨氮、苯胺濃度分別為108~688、6.3~52.2、0.22~30.70 mg/L,平均值分別為254.2、22.6、3.6 mg/L;處理出水COD、氨氮、苯胺濃度穩定在28~68、0.05~8.70、0~0.09 mg/L,平均值為42.3、2.5、0.05 mg/L,爆炸產生的污水和受污染河水經處理全部達標。事故污水處理工程削減了COD 68 564.5 kg、氨氮6 763.2 kg、苯胺898.6 kg;處理出水水質常規及特征污染物指標,均滿足該污水處理廠執行的DB 32/939—2006和GB 31571—2015[1]。

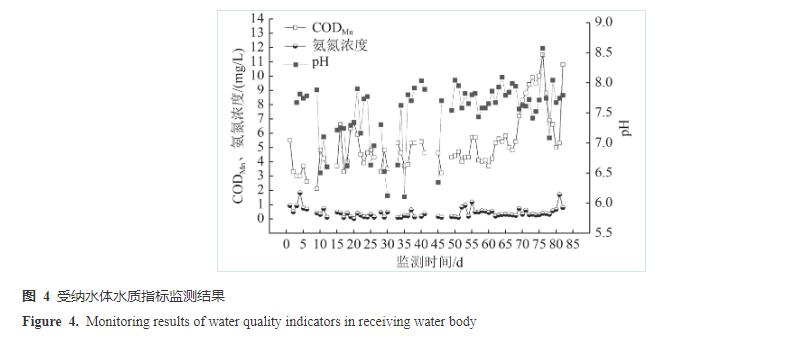

對于受納水體來說,污水處理廠尾水可能是潛在的污染源[25],明確污水處理廠出水對受納水體的影響對保護水環境具有重要意義。應急處理過程中,同步開展了灌河園區下游3 km處水體水質的連續監測,均未檢出苯胺類、硝基苯、乙苯、二甲苯等污染物。受納水體執行GB 3838—2002《地表水環境質量標準》Ⅴ類水質標準,常規指標限值分別為CODMn≤15.0 mg/L、氨氮≤2.0 mg/L、pH為6.0~9.0。連續監測結果表明(圖4),受納水體CODMn為2.1~11.5 mg/L,氨氮濃度為0.08~1.80 mg/L,pH穩定在6.1~8.6,均符合GB 3838—2002 Ⅴ類水質標準。由此可知,受納水體灌河水質狀況未發生明顯波動,此次事故污水應急處理達到了預期效果。

4. 結語

(1)經小試試驗驗證,AC-AS預處理工藝可大幅降低爆坑污水中污染物濃度,對污水TOC和氨氮的去除率分別達到96.9%和65.7%,出水各項指標滿足后續陳家港污水處理廠進水要求。AC-AS工藝作為爆坑污水預處理工藝技術可行。

(2)應急處理工程運行結果表明,AC-AS工藝共計預處理爆坑污水20580 m3,預處理出水COD、氨氮和苯胺平均濃度分別為580.2、54.1和1.7 mg/L,平均去除率分別為64.9%、18.2%和14.5%;爆坑污水預處理分別累計削減COD、氨氮和苯胺33 319.6、209.4和6.2 kg,預處理出水水質滿足污水處理廠進水要求。AC-AS工藝工程應用預處理爆坑污水效果顯著。

(3)污水預處理后進入污水處理廠進行后續處理,出水COD、氨氮和苯胺濃度穩定在28~68、0.05~8.70和0~0.09 mg/L,污染物濃度均達標。下游受納水體水環境監測未發現爆炸特征有機物,水質指標均符合GB 3838—2002Ⅴ類水質標準。

致謝

本文所述應急工作,是在生態環境部領導下,在生態環境部環境應急與事故調查中心、江蘇省生態環境廳指導下,由中國環境科學研究院、中國環境監測總站、生態環境部華南環境科學研究所、生態環境部南京環境科學研究所、生態環境部華東督察局、清華大學、南京大學、清華蘇州環境創新研究院和北控水務集團有限公司等單位協同攻關、合力完成的,感謝所有領導和相關技術人員的指導和支持。

以上是小編收集整理的響水化工園區爆炸事故爆坑污水應急處理技術研發與工程實踐部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.aa-cctv.com/shuichuli/1172.html