300MW機組脫硫廢水旁路蒸發干燥系統性能試驗研究

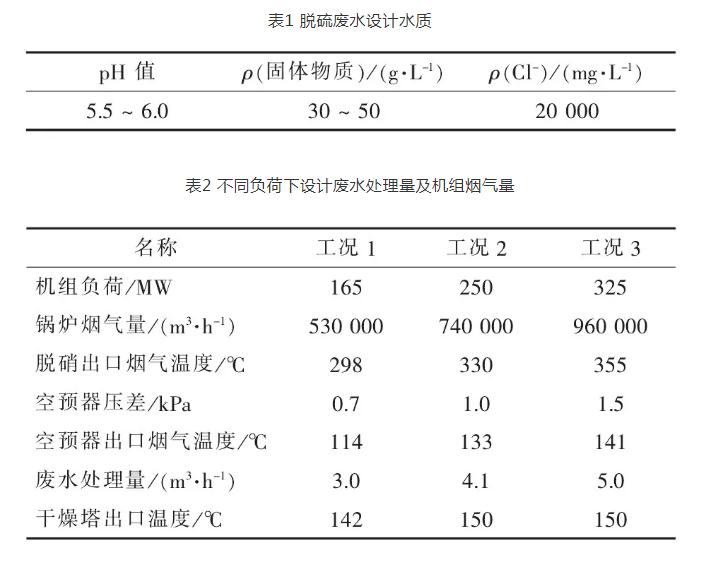

摘 要:某火電廠300 MW機組采用旁路蒸發干燥工藝處理脫硫廢水,對該系統開展性能試驗研究,試驗結果表明該系統廢水處理量在5 m3/h以上,鍋爐效率影響值小于0.6%,且粉煤灰中含氯量小于0.3%。系統各項性能指標滿足設計要求,能夠實現脫硫廢水零排放目標,具有工藝可靠、運行穩定、操作簡便等特點。同時系統存在進口脫硫廢水中氯離子濃度偏低、干燥塔出口煙氣溫度及煙氣中氯化氫濃度偏高、粉煤灰中含氯量不易控制等問題,需進一步優化改進。 環保網站www.aa-cctv.com

關鍵詞:火電廠;脫硫廢水;旁路蒸發干燥;零排放;性能試驗;

環保網站www.aa-cctv.com

某火電廠建有2臺330 MW燃煤機組,每臺機組均配置雙室五電場靜電除塵器和濕法石灰石-石膏脫硫系統,脫硫過程產生的廢水來自旋流器排放水,其中含有大量懸浮物、亞硫酸鹽、硫酸鹽、氯化物及重金屬等,具有高硬度、高鹽分、高懸浮物、高腐蝕性、含重金屬等特征,是目前燃煤電廠難處理的廢水之一。為響應國家環保政策,滿足脫硫廢水零排放的要求,電廠采用旁路蒸發干燥技術進行零排放改造工程。為了測試該工藝系統各項技術指標,對該系統開展性能試驗研究工作,評價裝置性能并提出優化建議。 空氣凈化www.aa-cctv.com

1 脫硫廢水旁路蒸發干燥系統 水凈化www.aa-cctv.com

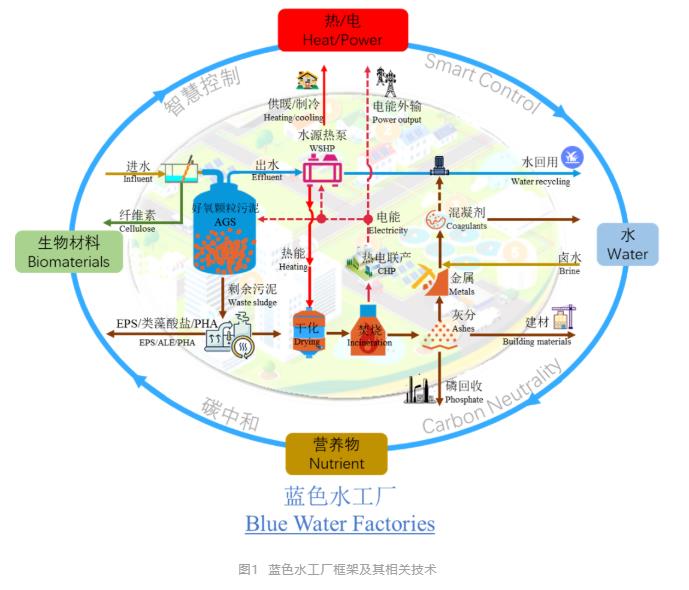

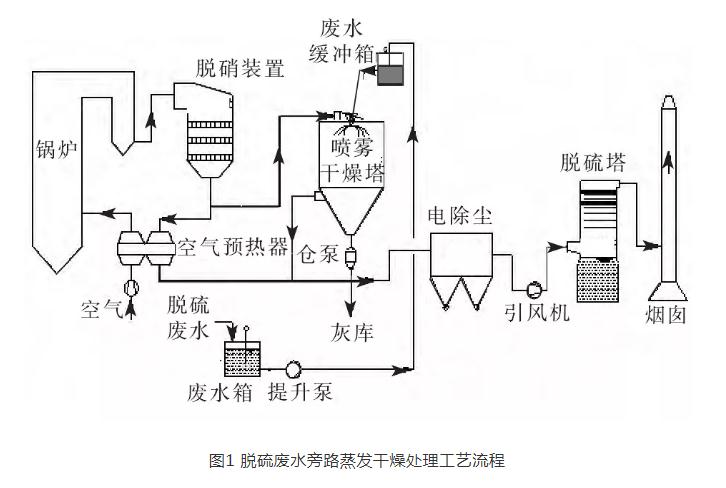

采用旁路蒸發干燥技術處理脫硫廢水、化水車間和精處理再生廢水等,其工藝原理是將經預處理的廢水通過高速旋轉的霧化器霧化后,利用鍋爐SCR脫硝反應器與空氣預熱器間的熱煙氣作為熱源,在旁路蒸發干燥塔內將廢水蒸發,水分進入煙氣中,干燥產生的大顆粒固體物質從塔底部排出,小顆粒固體物質隨干燥后的尾氣返回電除塵進口進行收集處理。工藝流程見圖1。 空氣凈化www.aa-cctv.com

工業凈化www.aa-cctv.com

1.1 設計水質與水量

科曼環保www.aa-cctv.com

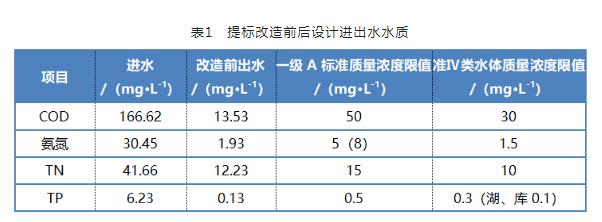

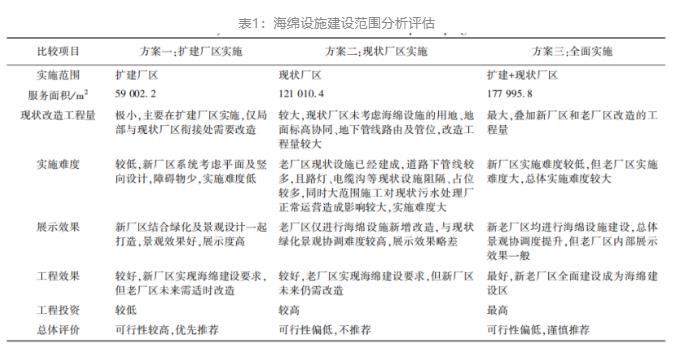

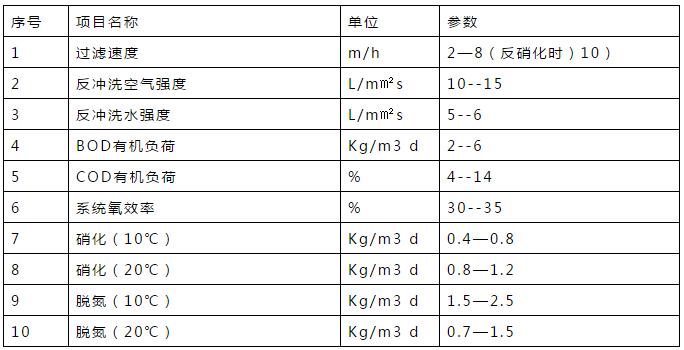

每臺機組滿負荷工況下產生的脫硫廢水量約4.5 m3/h,2臺共9.0 m3/h,化學水處理車間和精處理車間的再生廢水量共約1.0 m3/h,總廢水量約為10 m3/h。脫硫廢水設計水質如表1所示,不同負荷下設計廢水處理量及機組煙氣參數如表2所示。

水凈化www.aa-cctv.com

1.2 工藝系統

脫硫廢水旁路蒸發干燥工藝系統主要包括廢水給料系統、煙氣系統、旁路蒸發干燥塔3個部分。

1.2.1 廢水給料系統

脫硫系統產生的廢水經現有的三聯箱石灰漿液調質后,流入清水箱儲存。化水車間再生廢水和精處理再生廢水輸送至澄清池儲存,泵送入三聯箱調質后,流入清水箱儲存。清水箱內的廢水經泵輸送至旁路蒸發干燥塔的廢水箱中,再經提升泵送入每個干燥塔的高位給料箱中,自流進入塔內。

1.2.2 煙氣系統

煙氣系統主要包括擋板和煙道等。從現有空氣預熱器前的主煙道引出一部分煙氣進入干燥塔。在本系統進出口煙道設置進口擋板和出口擋板,進口擋板采用調節型執行結構,可以根據干燥塔出口煙道溫度調節進入本系統的煙氣量。出口擋板采用開關型執行結構。

1.2.3 旁路蒸發干燥塔

每臺鍋爐配1個蒸發干燥塔。干燥塔內徑為8.5 m,筒體高度為16.0 m,總高約為36.5 m。干燥塔由圓柱體和圓錐體上下兩部分組成,熱煙氣和廢水均從塔頂部進入塔內,干燥后的尾氣從錐體上部離開干燥塔,大顆粒固體從塔底部進入倉泵。煙氣分布器設置在塔頂,采用蝸殼形式,并裝有一定夾角的導風板,其作用是使干燥用熱煙氣均勻地進入干燥塔內。每個蒸發干燥塔配1臺旋轉霧化器,旋轉霧化器配置45 kW的雙頻電機及變頻器,霧化器轉速為10000~13000 r/min,可通過變頻器調節,噴射出的霧滴平均直徑為10~60μm。

2 性能試驗

2.1 性能試驗結果

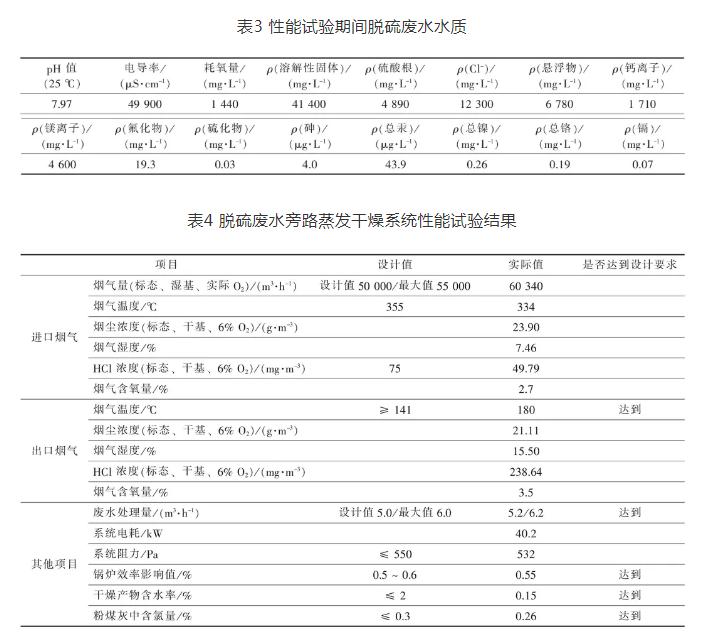

對脫硫廢水旁路蒸發干燥塔進行性能測試,試驗期間脫硫廢水水質情況見表3,性能試驗結果見表4。由表4可知,在機組滿負荷工況下,脫硫廢水旁路蒸發干燥塔進口煙氣量約為60340 m3/h(標態、濕基、實際O2),進口煙氣溫度約為334℃,系統廢水處理量達到5.2 m3/h以上(最大處理量為6.2m3/h),干燥產物含水率為0.15%,粉煤灰中含氯量為0.26%,鍋爐效率影響值約為0.55%,裝置出口煙氣溫度約為180℃。該系統各項性能指標均達到設計要求,未出現明顯掛壁、腐蝕結垢情況。

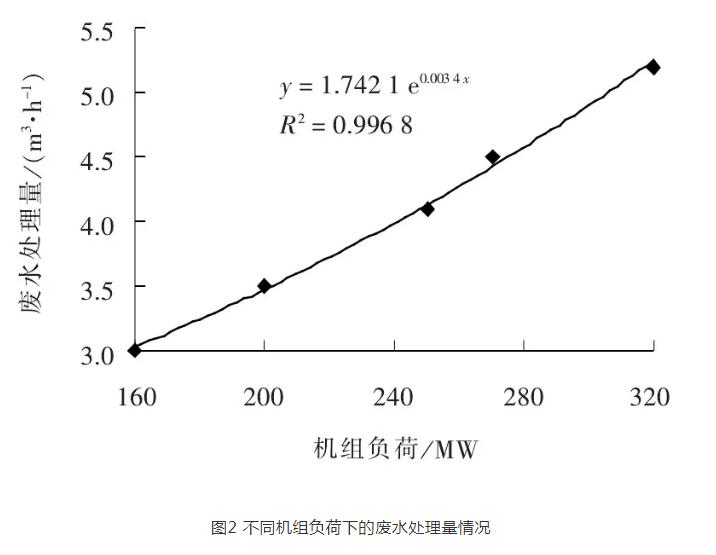

不同機組負荷下的廢水處理量情況見圖2。由圖2可知,50%負荷工況下大于3 m3/h,75%工況下大于4 m3/h,滿負荷工況下大于5 m3/h,完全滿足機組負荷變化情況下脫硫廢水處理要求。同時這部分煙氣進入電除塵器后,廢水蒸發增加了煙氣濕度,從而使煙氣飛灰比電阻得以下降,有利于提高電除塵器的除塵效率。蒸發的廢水在脫硫吸收塔冷卻后成為脫硫補充水,有利于降低脫硫系統水耗。

2.2 存在的問題及建議

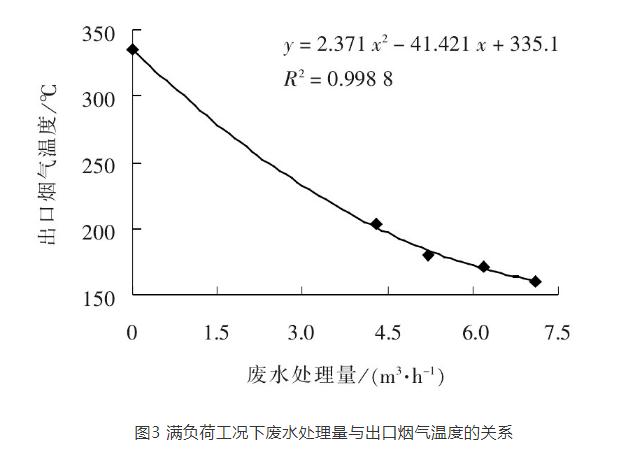

(1)滿負荷工況下不同廢水處理量與裝置出口煙氣溫度關系見圖3。由圖3可知,由于脫硫廢水旁路蒸發干燥塔進口煙氣量高于設計值,使得廢水處理量為5.2 m3/h時出口煙氣溫度約為180℃,明顯高于設計煙氣溫度150℃(實際出口煙氣溫度達到150℃時,廢水處理量約為7.5 m3/h),對鍋爐效率造成一定影響。因此建議對煙氣引入量進行優化調整試驗研究,即根據機組負荷和脫硫廢水處理量對入口擋板門進行調節,在滿足廢水充分蒸發干燥的前提下,盡可能減少裝置的煙氣引入量,減輕對機組經濟性的影響。

(2) 100%負荷工況下(廢水處理量5 m3/h),粉煤灰中含氯量約為0.26%,GB 175—2007《通用硅酸鹽水泥》規定普通硅酸鹽水泥中粉煤灰質量分數為不超過20%,按此最大比例摻配該粉煤灰后,含氯量增加值為0.052%,滿足GB 175—2007規定的硅酸鹽水泥中氯離子質量分數小于0.06%的要求,因此不會對粉煤灰的綜合利用產生明顯影響。但粉煤灰中含氯量受機組負荷、燃煤灰分、廢水氯離子濃度及廢水處理量等諸多因素影響,實際運行中不易控制,一定程度上會限制粉煤灰在水泥中的摻加比例。可考慮在旁路蒸發干燥塔后設置一個小型旁路除塵器,當粉煤灰中含氯量超標時能對部分或全部干燥產物進行單獨收集,收集后可與鍋爐爐渣混合處理,用于制磚等一些不限制含氯量或要求不高的行業,避免脫硫廢水干燥產物對粉煤灰綜合利用造成影響。

(3)脫硫廢水旁路蒸發干燥塔出口煙氣中HCl濃度明顯高于入口煙氣中HCl濃度,這可能與脫硫廢水在蒸發干燥過程中揮發出氣態氯有關。據報道,水在高溫下有“酸化”傾向,水解離出的H+與Cl-結合,高溫下會以氣態HCl的形式溢出。另外脫硫廢水中含有的鹽類物質NaCl、CaCl2和MgCl2等在高溫下會水解生成氣態HCl。煙氣中HCl含量的增加會造成煙道、擋板等金屬壁面的腐蝕,增加的HCl進入濕法脫硫系統還會造成脫硫廢水排放量的增加。一方面揮發到煙氣中的HCl比例比較小,另一方面通過把脫硫廢水pH值調節為堿性可以有效降低HCl的揮發量,據報道,使用Ca(OH)2溶液將脫硫廢水pH值調節為9~10可以最大程度地抑制氯的揮發,實現脫硫廢水中鹽分的固相轉移。性能試驗期間脫硫廢水pH值為7.5~8.0,建議優化調節廢水pH值,減輕氣態氯揮發對后續設備的不利影響。

(4) 100%負荷工況下廢水處理量為5 m3/h,脫硫廢水中Cl-的質量濃度約為12000 mg/L,低于設計值20000 mg/L。因此在滿負荷工況下建議控制脫硫廢水排放量為3.0~3.5 m3/h,對應脫硫廢水中Cl-的質量濃度為17000~20000 mg/L,必要時還可考慮對廢水進行蒸發干燥前的濃縮減量,能有效降低用于廢水蒸發的高溫煙氣引入量,減輕對機組經濟性的不利影響。

3 結論

該脫硫廢水零排放工程總投資約為2000萬元,噸水投資為200萬元,直接運行成本包括電耗及調節pH值藥劑費,合計約為2.5元/m3[水],同時機組發電煤耗會略有增加,約為1.6~1.8 g/(kW·h)。總體來說,旁路蒸發干燥工藝具有系統簡單、技術可靠、運行穩定、操作方便等特點,能夠實現電廠脫硫廢水零排放目標。盡管該工藝有諸多優點,但仍存在諸如干燥塔出口煙氣溫度及煙氣中HCl濃度偏高、粉煤灰中含氯量不易控制、進口脫硫廢水中Cl-濃度偏低等問題,需進一步優化改進。

作者簡介:王仁雷(1980-),男,浙江寧波人,高級工程師,工學碩士,主要從事發電廠化學及環保技術研究工作,(電子信箱)wangrlcqu@126.com。

以上是小編收集整理的300MW機組脫硫廢水旁路蒸發干燥系統性能試驗研究部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.aa-cctv.com/huanbaojinghua/690.html