[碳中和] 低能耗技術之把厭氧氨氧化說清楚

有文稱,好氧顆粒污泥和厭氧氨氧化,可算當代污水處理的兩個夢幻般的技術。我們在上篇文章《低能耗技術之白話好氧顆粒污泥法》(點擊查看)中討論了一夢,此次我們討論另一夢--厭氧氨氧化。 水凈化www.aa-cctv.com

一、厭氧氨氧化的原理 工業凈化www.aa-cctv.com

厭氧氨氧化的工藝原理其實蠻簡單的,得從傳統的硝化與反硝化說起。 www.aa-cctv.com

我們知道,在活性污泥法中,生物脫氮包括硝化與反硝化兩個過程。 科曼環保www.aa-cctv.com

首先是硝化,它包括前后兩段,前段是在好氧環境下,由AOB(Ammonium Oxidizing Bacteria, 氨氧化菌)將污水中的氨氮(NH3/NH4+)氧化為亞硝態氮(NO2-,含2個氧原子氧化了一半的中間環節,所以叫“亞”硝態氮),后段也是在好氧環境下,由NOB(Nitrite Oxidizing Bacteria,亞硝酸鹽氧化菌)將亞硝態氮氧化為硝態氮(NO3-,含3個氧原子全氧化態),這個過程叫硝化,也就是全程硝化。 工業凈化www.aa-cctv.com

接著是反硝化,即在缺氧環境下,由DNF(Denitrifier, 反硝化菌)將硝態氮(NO3-)還原為氮氣(N2)釋放到空氣中。污水中含有的氨氮就這么去除了。 科曼環保www.aa-cctv.com

硝化過程需要消耗氧氣,而反硝化過程主要是由異養菌在起作用(需從有機化合物中獲取碳源的叫異養菌;可從無機化合物,比如CO2中獲取碳源的叫自養菌),因而需要曝氣,會產生大量能耗,并且需要消耗大量有機碳源,反應過程中還會釋放N2O和CO2等溫室氣體,不符合我們追求綠色低碳的目標。 科曼環保www.aa-cctv.com

后來,人們在研究中發現,亞硝態氧(NO2-)可以直接還原。AOB和NOB在動力學特性上存在固有差異,如果抑制NOB的生長,控制硝化反應只進行到NO2-階段,造成大量的亞硝態氮的累積,就直接進行反硝化反應,也能將污水中的氨氮變成氮氣去除掉。

www.aa-cctv.com

這種情況下,硝化反應只進行了一半,路沒有走完,所以叫短程硝化反應。

接著,人們又發現,所有污水廠都存在一種紅色的厭氧氨氧化菌 (Anaerobic ammonia oxidation bacteria, AnAOB),如果將污水中的一部分氨氮(57%)氧化為亞硝態氮,同時將AnAOB富集,在嚴格厭氧的環境下,亞硝態氮在AnAOB的作用下,可以直接與污水中剩余的氨氮反應,產生N2,使污水中的氨氮去除掉。

我們分別取厭氧氨氧化英文單詞(Anaerobic ammonia oxidation)的前幾個字母,組合就誕生了Anammox。

這種反應形式特別簡潔明快。

一般情況下,1摩爾(mol)氨氮需與1.32摩爾(mol)亞硝態氮反應,即1份氨氮需消耗1.32份亞硝態氮,所以最佳配比是將57%的氨氮先氧化為亞硝態氮(57%*0.985/43%=1.31,氨氮與亞硝態氮的轉化率為0.985)。但在實際情況中,我們很難實現這個理想配比,如果能做到將一半的氨氮氧化為亞硝態氮,使Anammox反應中,氨氮和亞硝態氮達到1:1的比例,就已經相當不錯了。

由于只是部分亞硝化,所以也叫“部分亞硝化反應”,或“半短程硝化反應”。

看起來,三者的區別明顯又簡單,走完的叫全程,走一半的叫短程(或亞硝化),一半走一半叫半短程(部分亞硝化)。

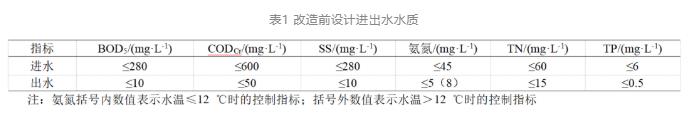

我們看一下三者的簡要化學式。

全程硝化與反硝化:

NH4+ + 2O2 => NO3- + H2O + 2H+

6NO3- + 5CH4O + CO2 => 3N2 + 6HCO3- + 7H2O

短程硝化與反硝化:

NH4+ + 1.5O2 => NO2- + H2O + 2H+

6NO2- + 3CH4O + 3CO2 => 3N2 + 6HCO3- + 3H2O

半短程硝化與厭氧氨氧化:

NH4+ + 1.5O2 => NO2- + H2O + 2H+

NH4+ + 1.32NO2- => N2 + 2H2O

從上面化學式可見,全程硝化中,氧化一份氨氮需2份氧氣;而短程硝化中,氧化一份氨氮只需1.5份氧氣,所以短程硝化可節約25%的曝氣量(0.5/2),即能耗。

全程反硝化中,還原6份NO3-需要5份有機碳源,而短程硝化中,還原6份NO2-只需要3份有機碳源,因此,短程反硝化可節約40%的有機碳源。

而在半短程硝化與厭氧氨氧化中,只需將57%的氨氮氧化為亞硝態氮,再與剩余43%的氨氮進行厭氧氨氧化反應,過程中幾乎無需有機碳源,因此,半短程硝化與厭氧氨氧化反應可節約接近60%的曝氣量(即能耗,計算式為:1-57%×(1-25%)),且無需消耗有機碳源。

另外,由于AOB和AnAOB都是自養菌,自養菌起作用則污泥產量也遠低于傳統脫氮工藝,可顯著降低剩余污泥的處理和處置成本。

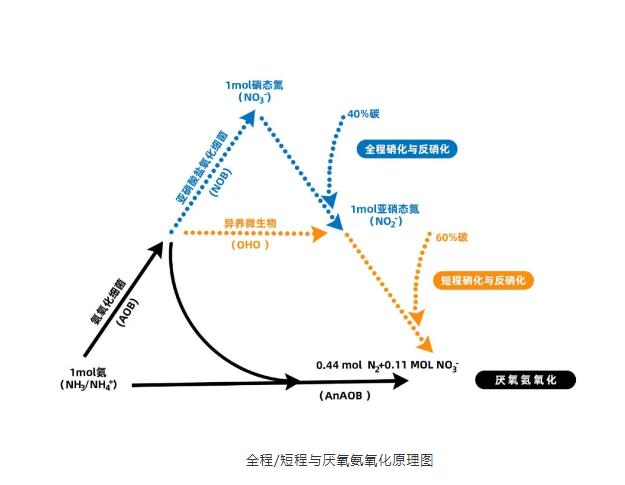

三者的反應過程與原理可參考下圖:

到藍色箭頭為止的是全程硝化與反硝化;到桔色箭頭為止的是短程硝化與反硝化;黑色箭頭部分則是厭氧氨氧化。

二、厭氧氨氧化的條件與解決辦法

前面我們提到,Annamox幾乎無需有機碳源,可節約大量能耗,工藝本身也不產生剩余污泥,同時,其最高容積氮去除速率達9.5kg·N/(m3·d) ,遠遠高于傳統的硝化反硝化工藝(容積氮去除率<0.50kg·N/(m3·d)) ,據國外的運行數據顯示,其處理費用為0.75歐元/kg·N,遠遠低于傳統生物脫氮工藝處理費用的2-5歐元/kg·N。

不過,生活已經讓我們形成了這樣一種條件反射,好東西必定難得。Annamox既然這么好,那一定不容易實現。

果然。

首先,控制短程硝化反應難度就非常大。

短程硝化最重要的幾個條件,一是高溫,只有在30-35℃情況下,AOB的比增長速率才大于NOB,才能富集足夠的AOB使氨氮被氧化為亞硝態氮,又不進一步被NOB氧化為硝態氮。二是高氨氮,高氨氮的情況下,才有足夠的游離氨抑制NOB,使AOB競爭過NOB。三是低碳氮比,碳氮比較低才能控制異養菌的生長,從而不與AOB競爭。

其次,Anammox的運行條件也非常苛刻。

AnAOB的最佳生長pH范圍為6.7-8.3,最佳生長溫度范圍為30-37℃,同時,AnAOB增殖時間長,對碳氮比、溶解氧等條件的要求也比較高,還會受抑制物及有毒物質的影響。

這些條件中,最難得的是溫度。

一般污水處理廠的污水溫度只有在夏天才能達到這個區間值,冬季一般只有十幾度。而如果將污水人工加溫至30℃以上,那能耗將會是天量,得不償失。

如此苛刻的條件,使得污水廠一般都在主流之外的側流上設法實現突破。

此處的主流是指污水處理工藝主流程的液流。側流是指污泥的濃縮水的液流,包括污泥重力濃縮的溢流液、脫水機濾液、污泥焚燒的洗滌水等。這種水一般富含營養物、懸浮物、有機與無機物質等,可實現高氨氮濃度的條件。

城市污水處理廠中側流水量通常很小,只占總水量的1%左右,但水質濃度很高,氨氮濃度通常可達1000mg/L,高濃度的氨氮使得游離氨濃度也相對較高,可以抑制NOB。

而且,側流水一般通過“厭氧消化”回收碳源,可降低碳氮比,同時,厭氧消化過程中會產生熱量,出水溫度一般可達到30℃以上。

高氨氮、低碳氮比、高水溫,這些正是實現短程硝化乃至厭氧氨氧化的重要條件。

因此,在市政污水領域,厭氧氨氧化反應器往往以側流的方式,安裝在污泥消化或污泥脫水之后。而在工業廢水領域,厭氧氨氧化則通常直接應用在厭氧反應器之后,已經被應用在食品,半導體等眾多工業領域的污水處理中。

通過側流實現短程硝化與厭氧氨氧化脫氮,處理后的水再回歸到主流,可有效的降低主流的氨氮負荷。

那么,側流的脫氮方法是否可以應用到主流呢?答案是肯定的。

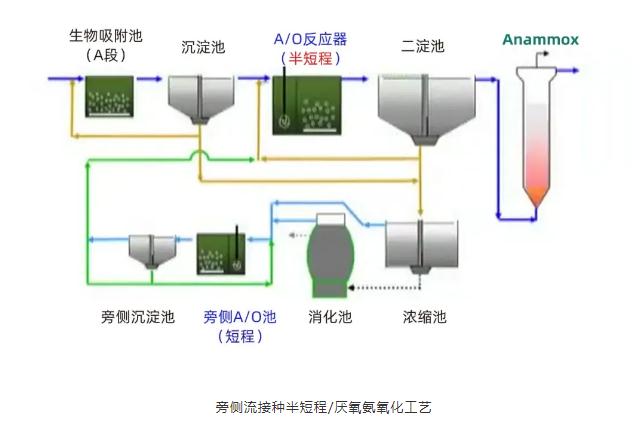

一種方法是通過側流接種污泥到主流,使得AOB和AnAOB生物菌得到強化,從而實現主流工藝的厭氧氨氧化。下面以AB法加旁側流接種主流厭氧氨氧化進行說明。

如下圖所示,A段生物吸附池中,有機物會快速被吸附,被吸附的有機物通過沉淀池沉淀和濃縮池濃縮后,進入厭氧消化池。從消化池出來的污泥上清液具有高溫、高氨氮和低碳氮比的條件,可控制其在旁側短程硝化池實現短程消化,經旁側沉淀池沉淀分離后,進入主流半短程反應池,補充主流短程硝化污泥,經二沉池后,進入Anammox反應器。

上述相當于一個兩段式厭氧氨氧化流程,半短程硝化與厭氧氨氧化反應分別在兩個反應池內進行。如果在同一個反應池內,通過控制曝氣,先將部分氨氮氧化為亞硝態氮,再轉變為嚴格厭氧環境,進行厭氧氨氧化反應,則為一段式厭氧氨氧化。

一段式厭氧氨氧化反應器可以節約占地和投資。2006年后,大部分厭氧氨氧化反應器均為一段式。

主流厭氧氨氧化,主要需要解決低溫下AOB和AnAOB的生長與截留問題。

首先是AOB的生長與截留。

AOB的生長與保留主要有兩種方法:第一種是從側流向主流工藝中補充微生物,進行微生物強化控制。側流工藝中的高氨氮負荷、高溫條件非常利于AOB的生長,補充到溫度和負荷均較低的主流環境中,可以使AOB在低溫時競爭過NOB。第二種是通過生物膜或顆粒污泥的方式來實現AOB的生長與保留。

其次是AnAOB的生長與截留。

AnAOB的生長速率在低溫情況下非常慢,其世代時間(繁殖一代的時間)需要1~2周,而硝化菌只需要1天。強化AnAOB菌在主流工藝中的數量一種方法便是通過側流的生物強化補充。實驗結果顯示,30℃溫度下培養的AnAOB顆粒污泥,在16℃條件下粒徑分布不變,但其活性有所下降,氨氮和亞硝態氮去除率平均值分別可達78%和92%,可以滿足脫氮需要。

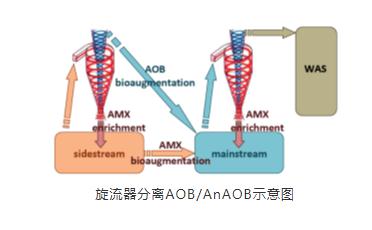

另一種方式是通過旋流器分離保留AnAOB。

下圖是DEMON工藝的旋流器示意圖,在側流中的AnAOB菌經過旋流器分離后補充到主流工藝中,富含AOB的溢流也匯入主流。而主流工藝中的污泥在經過旋流器后,分離出的AnAOB也回到主流,溢流中的絮體微生物則進入污泥處理單元。

上述是通過側流接種對主流進行生物強化的方式。我們在前面提到,在工業廢水領域,厭氧氨氧化通常直接應用在厭氧反應器之后。因為可生化性良好的工業廢水一般營養物、有機濃度等都很高,不必通過側流濃縮處理。這也是一種主流厭氧氨氧化方式。

其實,由此可推斷,如果我們能夠設法提高污水濃度,比如濃縮,或者混合高濃度廢水,將有利于厭氧氨氧化的實現。例如,奧地利Strass污水廠就采取投加垃圾滲濾液的方式,不僅進一步提高了氮負荷,還帶來了新的收入來源。

還有的污水廠本身就具有得天獨厚的條件。比如,新加坡樟宜污水處理廠,就是世界上第一例無需側流接種而實現主流厭氧氨氧化的污水處理廠。主要原因在于,新加坡地處熱帶地區,溫度常年在30℃以上,為實現短程硝化與厭氧氨氧化提供了天然的便利條件。

三、基于厭氧氨氧化原理的工藝形式

我們都知道,在活性污泥法中,基于活性污泥的原理,采用不同的反應器形式,可以演化出多種工藝形式,比如SBR、氧化溝、A2O、VFL等等。

厭氧氨氧化也是一樣的。

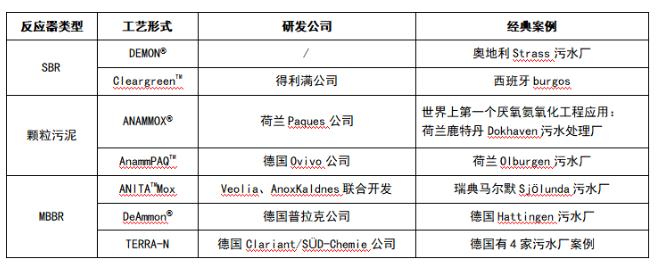

目前,實現工程應用的厭氧氨氧化技術按照反應器形式主要可分為SBR、顆粒污泥和MBBR等形式,三者之中又以SBR最為常見,占比超過了50%,其次是顆粒污泥系統和MBBR。

MBBR是指移動床生物膜反應器(Moving-Bed Biofilm Reactor,MBBR)。

我們例舉一下各種反應器衍生的主要厭氧氨氧化工藝形式:

三種反應器類型我們各討論一種主要工藝形式。

DEMON? 工藝

DEMON?是DEamMONification,全程自養脫氮的簡稱,這種工藝并無特定的專利技術公司,是最常見的一段式分步處理脫氮技術,超過80%的SBR體系都是DEMON?工藝。

DEMON?工藝首先是在奧地利的Strass污水處理廠得到應用,早先的方式也是短程硝化與反硝化的形式。

工藝的核心特點有兩個。一個是通過pH控制反應過程:在曝氣階段,進行亞硝化反應時,pH控制在較低水平;在非曝氣階段進行厭氧氨氧化反應時,pH控制在較高水平。二個是通過水力旋流器分離Anammox菌和AOB,從而實現對這兩種不同增殖速率微生物合理的泥齡控制:在溢流中含有的比較輕的大量AOB的絮體污泥,以及在底流中含有的比較重的 Anammox的污泥。

ANAMMOX?

ANAMMOX?是荷蘭帕克公司開發的厭氧氨氧化技術,也是早期厭氧氨氧化工藝的典型代表。早期ANAMMOX?在兩個反應器中以顆粒污泥的形式而實現的,啟動時間較長,第一座ANAMMOX?工藝的啟動用了3.5年。

下圖是帕克公司的生物菌模型,紅色的是Anammox菌,很萌很可愛有沒有?圖片

ANAMMOX?工藝中的顆粒污泥粒徑較大,比重較大,因此反應器的設計正是利用Anammox菌的重力可沉降性這一技術特點而采用升流式反應器,通過重力沉淀將Anammox菌沉降到分離器底部,并回流至反應器,以維持較長的泥齡,而其他菌群絮體的重力沉降性比較差,便會排出分離器。

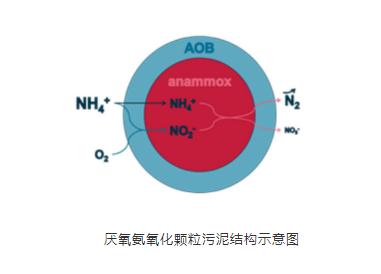

我們看下圖的ANAMMOX顆粒污泥,紅色部分是Anammox,在顆粒污泥內部,藍色部分是AOB,在顆粒污泥外部。恰似我們上期討論的好氧顆粒污泥啊。圖片

氨氮先在好氧情況下,被外層的AOB氧化成亞硝態氮,再通過內部的Anammox還原為氮氣。

ANITA? Mox

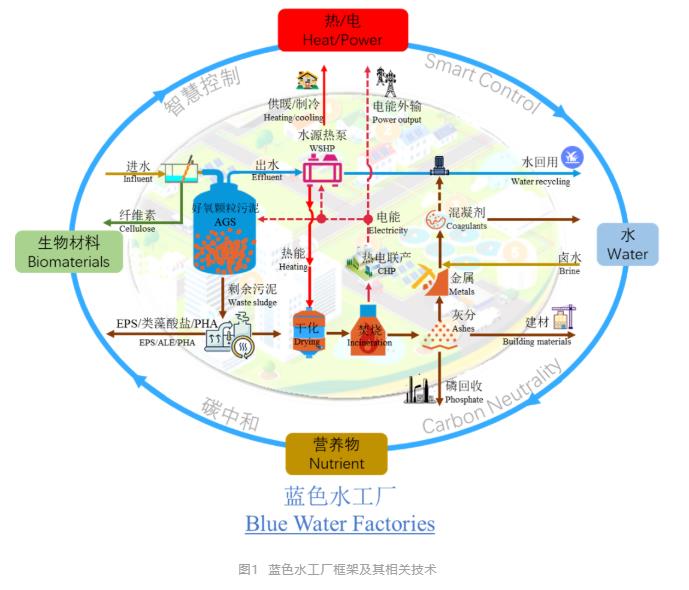

生物膜形式的厭氧氨氧化工程應用主要有DeAmmon、ANITA? Mox、Terra-N三種形式,應用較廣的是ANITA? Mox。

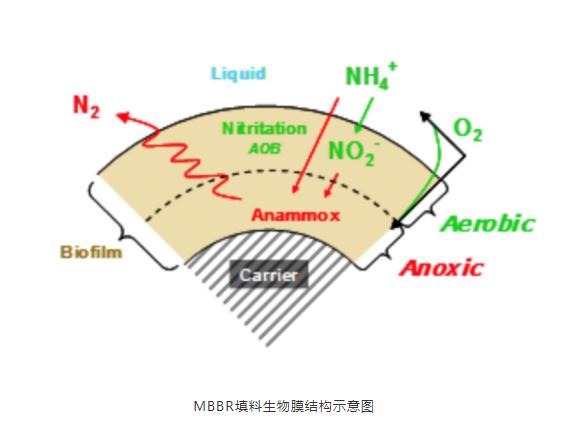

ANITA? Mox是Veolia、AnoxKaldnes聯合開發的厭氧氨氧化工藝。工藝的原理主要是通過填料上附著不同的微生物來實現,MBBR形式的填料上Anammox菌在最里層,AOB在外層,AOB將氨氮氧化為亞硝酸鹽氮供Anammox利用,如下圖所示。

嘿嘿,結構與Anammox顆粒污泥是一樣的呀。我們在介紹好氧顆粒污泥時討論過,顆粒污泥的形成,主要源自于生物自絮凝現象。我們如果在反應器中放入填料,污泥就會趴在上面,形成生物膜;而如果沒有填料,污泥就會互趴,你趴著我,他趴著你。但是無論怎么趴,結構都一致:厭氧菌被趴在里面,好氧菌趴在外層。很有意思。

ANITA? Mox是使用較多的一種生物膜形式的厭氧氨氧化工藝。瑞典馬爾默Sj?lunda污水處理廠的應用使其成為該工藝的Anammox菌源,而美國South Durham污水處理廠的應用使其成為北美地區該工藝發展的菌源。Sj?lunda污水廠之后對工藝進行了改進,主要是用IFAS(Integrated Fixed-Film Activated Sludge,通過添加經過特殊處理的填料,使水中懸浮態的活性污泥和填料表面的固定生物膜同時存在并發揮作用)進行工藝改進,氨氮的去除率獲得更進一步的提升,比MBBR工藝提高了200%~300% 。

四、厭氧氨氧化工程化應用

世界上第一個工程化的厭氧氨氧化反應器建立在荷蘭鹿特丹Dokhaven污水處理廠,于2002年投入運行。

Dokhaven污水處理廠歷經3.5年(1250天)的運行,成功啟動了反應器。長達3年半才成功啟動,原因是多方面的。主要原因在于,作為世界上第一個厭氧氨氧化反應器,沒有任何接種污泥可獲得,只能靠系統自我富集,同時,系統未經中試,而直接從實驗室小試放大成70m3的工程應用反應器。但無論如何,該反應器的接種污泥和啟動策略,以及最終的成功啟動,對其他工程應用具有較好的借鑒作用。

奧地利滑雪圣地斯特拉斯Strass污水處理廠于2004年開始實施運行,Strass污水處理廠規模雖小,但其在能源回收方面的突出表現使之成為全球可持續污水處理標志性示范廠之一。該廠通過回收污水中能量(CH4)并優化各處理單元運行,早在2005年便己實現了碳中和運行目標,其產能/耗能在當時已高達108%,目前已高達200%,是世界上最早實現能量自給幾個污水處理廠之一。

到2015年,全世界已有114座厭氧氨氧化工程,其中75%應用于城市污水處理廠。目前已發展至更多。

中國在厭氧氨氧化的應用方面并非空白,早在2015年,就有10多座已建或在建的工程應用案例。

浙江大學的鄭平教授,被稱為中國Anammox之父,從上世紀80年代初開始,長期從事這方面的教學和研究工作。他的學生,浙江大學的胡寶蘭教授和杭州師范大學的金仁村教授都很有建樹。

中國工程院院士,北京工業大學的彭永臻教授也長期從事這方面的研究。在2018年6月份的全球發表的Anammox研究的SCI論文統計中,荷蘭奈梅特大學的Mike Jetten教授發表的論文數最多,其次就是金仁村教授,彭永臻院士、鄭平教授和Mark van Loosdrecht教授(第一座厭氧氨氧化應用工程—荷蘭鹿特丹Dokhaven污水廠的建立者)分別列第3、4和5位。

彭永臻院士的學生——張樹軍博士在北京城市排水集團開展了一系列研究和產業化推廣工作。

陜西西安第四污水處理廠在一期升級改造中,在缺氧及厭氧池投加填料并延長HRT(水力停留時間),同時通過攪拌+曝氣實現填料流化,該廠的MBBR在長期運行后,缺氧池和厭氧池內所投加填料表面生物膜呈現微紅色,經過多種手段的綜合檢測,確定填料上確實富集了Anammox菌,其豐度顯著高于懸浮污泥,對TN脫除的貢獻率約占15%。

西安四污并不具有良好的富集Anammox菌的天然條件,產生這樣的結果可能是MBBR生物膜對于Anammox菌確實有良好的截流作用。

北京東壩污水處理廠采取超磁+厭氧氨氧化的核心工藝組合,初步數據顯示,雖然只有10分鐘的污泥停留時間,總氮去除率也可達到70%-80%,出水滿足北京市《城鎮污水處理廠污染物排放標準》(DB 11/890-2012) A標準,接近地表水三類的水平。

中國污水處理領域對于厭氧氨氧化的研究和應用取得了越來越多的成果。

五、結語

厭氧氨氧化的出現,使得污水處理廠可以大幅降低能耗和有機碳源消耗,更有能力轉化為零能耗或者能量輸出的“碳中和”型污水廠,也是中國污水處理概念廠重點關注的核心技術之一。

中國城市污水長期存在碳氮比低,需長期投加補充碳源脫氮的情況,厭氧氨氧化技術應可以未來水環境治理中發揮越來越重要的作用。

以上是小編收集整理的[碳中和] 低能耗技術之把厭氧氨氧化說清楚部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.aa-cctv.com/huanbaojinghua/654.html