華北某集約型污水廠BFM工藝設計與運行分析

摘要:華北某新建處理規模為2×104m3/d的污水處理設施,面臨占地受限、進水(含工業廢水)水質復雜、出水水質要求高(需達到地表準V類標準)、需在4個月內通水達標等難題。采用BFM工藝為核心工藝,即純膜MBBR工藝(B段)與改良磁加載沉淀工藝(M段),同時采用模塊化設計,80 d完成了設計施工,20 d實現了通水達標。工藝流程為預處理+BFM+臭氧氧化+轉盤濾池,B段總HRT僅為10 h,不設二沉池;M段設計表面負荷11.57m3/(m2·h);除預處理采用土建形式,其余均采用模塊方式,可以縮短建設周期。全廠出水COD、氨氮、TN、TP、SS分別為(21.86±3.26)、(0.44±0.24)、(10.19±1.37)、(0.09±0.03)、(4.77±0.89)mg/L,出水水質穩定達到地表準V類標準,臭氧氧化和轉盤濾池根據出水難降解COD含量間歇運行。智水優控信息控制平臺的加載,提高了污水廠的綜合運營管理水平,實現了26%的節能降耗。本項目經營成本0.98元/m3。BFM工藝具有穩定、集約、經濟、快速、智能的優勢,解決了污水廠面臨的用地緊張、運行不穩定、建設周期長等難題,適用于對占地、建設周期敏感的污水處理設施建設,如全地下污水廠建設、無二沉池類污水廠連續流改造、污水廠原廠區大規模提量、黑臭水體治理(含河道旁位治理)、微污染水治理、工業廢水處理、應急污水處理等。

空氣凈化www.aa-cctv.com

01 項目概況

www.aa-cctv.com

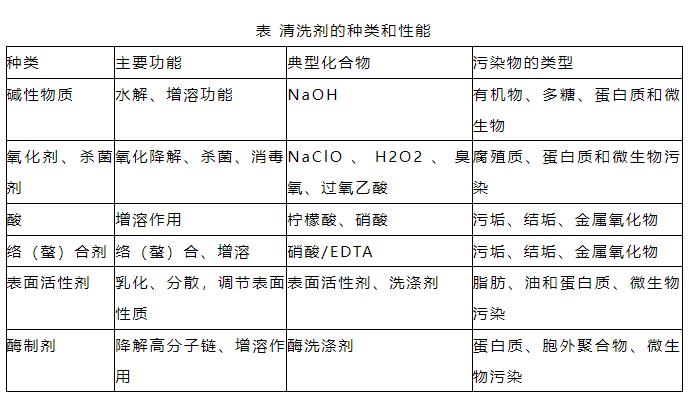

已有污水廠設計處理規模為8×104m3/d,出水水質達到《城鎮污水處理廠污染物排放標準》(GB 18918-2002)的一級A標準,已滿負荷運行,但仍有處理量缺口,急需擴容2×104m3/d。受限于已有工藝類型及運營方式,難以原池擴容,只能在廠內新建一座獨立的2×104m3/d污水處理設施。新建項目出水在執行《城鎮污水處理廠污染物排放標準》(GB 18918-2002)一級A標準的基礎上,COD、氨氮、TP需達到《地表水環境質量標準》(GB 3838-2002)V類水標準,即準V類標準。設計進、出水水質見表1,其中設計進水水質參考原污水廠實際進水水質數據,滿足95%的保證率。 環保網站www.aa-cctv.com

空氣凈化www.aa-cctv.com

該項目難點主要包括: 空氣凈化www.aa-cctv.com

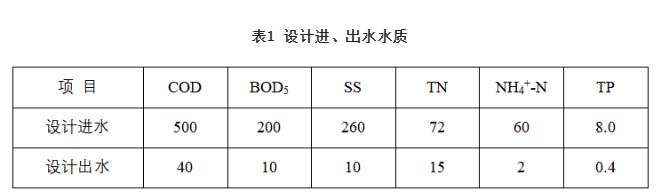

① 占地受限。新建污水廠需在原污水廠廠址內實施,僅有部分綠化帶可供使用,如圖1所示,占地僅為4300m2,對于建設2萬噸/天污水處理設施,難度極大; 環保網站www.aa-cctv.com

② 出水標準要求高。原廠出水執行一級A標準且達標運行壓力極大,新建項目出水水質需要滿足準V類水標準,且需要在極為緊湊的占地下實現,所以新項目所采用工藝應具有容積負荷高且同時可達到高出水標準的特點; 工業凈化www.aa-cctv.com

③ 工藝運行穩定性要求高。新建項目進水中工業廢水比例高,占比達到70%。工業廢水來源主要是匯水范圍內的化工企業,處理工藝需考慮來水沖擊以及難降解有機物的處理,已有污水廠達標壓力大,經常遭受沖擊,因此新項目整體對于工藝運行穩定性要求更高。 科曼環保www.aa-cctv.com

④ 實施周期短。需在4個月內快速實現污水廠的建設并通水達標運行,扣除前期準備,實施需在2-3個月內完成,所以應選擇裝配式模塊化設計,以縮短工期。

針對以上難點,本項目核心工藝擬采用BFM+高級氧化技術路線,其中BFM為純膜MBBR+改良磁加載沉淀工藝。本項目同時進行了中試驗證,效果穩定達標,為工程實施奠定了基礎;同時,本項目采用裝配式模塊化設計,可確保快速實施。

02 BFM工藝

2.1 工藝簡介

移動床生物膜反應器(MBBR),按微生物培養富集形式,主要分為泥膜復合MBBR工藝(S-MBBR,又稱為IFAS)和純膜MBBR工藝(P-MBBR)兩種形式。其中S-MBBR是國內最早的應用形式,通過向生化池投加懸浮載體富集生物膜,使得生化池內同時存在附著態微生物和懸浮態微生物,可原池提高生化系統的處理能力,主要用于污水廠生化池的原池擴容提標。2008年,無錫蘆村污水廠作為國內首個一級A提標改造的污水廠,率先采用了泥膜復合MBBR工藝,解決了提標缺地的難題。在我國“十二五”到“十三五”的提質增效階段,S-MBBR工藝獲得了廣泛的應用。從工程實際運行效果看,S-MBBR工藝雖然實現了生化池處理性能的原位提升,但并未取得“泥膜復合MBBR系統的處理能力≥單獨活性污泥處理能力+單獨生物膜處理能力”的效果。主要是由于生物膜和活性污泥存在競爭關系。生物膜的優勢功能菌富集能力強,可達活性污泥的10倍以上,但活性污泥的存在也限制了生物膜效能的充分發揮。而在極端不利的條件下,如低溫、高鹽、強沖擊時,活性污泥處理能力大幅降低,此時生物膜主要發揮污染物去除性能,對系統的穩定達標起到了主導性的作用。由此可見,在S-MBBR系統中,生物膜的抗逆性更強,功能菌的富集能力更強,但在常態化的運行過程中其生化潛力有待進一步釋放。

純膜MBBR工藝,系統只存在懸浮載體生物膜,不富集活性污泥,懸浮載體生物膜成為真正的“主角”。在工藝流程上,該工藝可不設二沉池,不設污泥回流,流程更加集約;在運行上,生物膜實現動態更新,運行簡便,無需反沖洗;在設計上,對進水的容忍度高,無需嚴格的預處理措施。P-MBBR是MBBR工藝最早的應用形式,主要用于節地新建。在應用效果上,具有占地省、負荷高等優勢。如Lillhammer污水廠處理市政污水,在生化段HRT僅為3.2h條件下,出水可以實現遠優于國內一級A的水平。如國內南方某污水廠,在進水氨氮濃度為30mg/L時,實際生化段HRT僅為1.99h,保障出水氨氮低于1.5mg/L,取得了良好的應用效果。除市政污水領域外,純膜MBBR也已在微污染水治理等方面取得了良好的工程實踐效果。

懸浮載體生物膜存在動態更新,以維持高效的處理能力。脫落的生物膜稱為腐殖污泥。對腐殖污泥的泥水分離過程,國外早期進行過探索,如采用沉淀、混凝沉淀、氣浮等均可以實現固液分離,但單獨工藝很難實現SS穩定低于10mg/L的效果。腐殖污泥一般含水率較低,易于沉降,但由于其胞外聚合物(EPS)含量高,所以沉淀時間過長容易反硝化上浮,故應采用快速沉淀工藝。針對市政污水,純膜MBBR工藝出水SS增量大多為50~150mg/L,導致P-MBBR的出水SS濃度高于一般深度處理的進水,故對于快速沉淀工藝還應考慮能夠承受更大的固體通量。磁加載沉淀工藝是其中較優的選擇,該工藝通過向混凝池投加密度為5~6g/cm3的磁粉,在特殊的攪拌環境下使其與混凝絮體結合,生成更大、更密實的磁絮體,從而達到高速沉降的目的。與傳統工藝相比,磁加載沉淀工藝具有速度快、占地少、效果優等諸多優點。由于傳統的磁加載沉淀工藝主要用于深度處理,應用場景不含長期高進水SS的情況,故需對傳統磁加載沉淀工藝進行改良,以適應純膜MBBR出水中等濃度SS的去除。如青啤二廠采用改良磁加載沉淀工藝,在進水SS為(473.48±40.01)mg/L的條件下,出水SS可降至(7.62±1.08)mg/L,保障了出水水質穩定達標,顯示了較好的處理效果及抗沖擊性。

BFM工藝,即是將純膜MBBR工藝和改良磁加載沉淀工藝耦合,形成針對污水處理的全流程核心工藝,分別為BFM-B段和BFM-M段。B段利用純膜MBBR工藝高負荷去除能力,對NH4+-N、TN、有機物進行充分、徹底的去除;M段利用改良磁加載沉淀工藝高效的固液分離性能實現對TP、SS的充分、徹底去除。此外,為實現節能降耗、提高污水廠的運營管理水平,該工藝還加載了智水優控系統,即BFM-F段。該系統綜合電氣自控、云計算、物聯網、大數據、移動互聯等技術,在通常的電氣自動化運行基礎上,實現了能耗分析、智能控制、數字運營、移動中控室等智慧化功能。與MBR和BAF工藝相比,BFM運行費用低;與國外純膜MBBR工藝相比,優化了泥水分離過程,一次沉淀即可獲得傳統工藝需兩次沉淀的SS去除效果;與泥膜復合MBBR工藝相比,縮短了工藝流程,實現了占地更加集約。目前,該工藝已成功應用于用于南方某污水廠新建,采用模塊化設計,用時40d即完成了3×104m3/d的設計、施工并實現了通水達標,噸水占地僅為0.067m2/(m3·d-1),實現了緊湊型布置且優于一級A的運行效果。

2.2 適用場景

BFM工藝具有穩定、集約、經濟、快速、智能的優勢,可解決污水廠面臨的用地緊張、運行不穩定、建設周期長等難題,適用于對占地、建設周期敏感的污水處理設施建設。

① 全地下污水廠建設。全地下污水廠的核心是投資和運維。BFM工藝流程短、占地緊湊、智能化水平高,可極大地降低建設投資成本且易于維護,管理簡便。

② 無二沉池類污水廠連續流改造。對于SBR等間歇運行的生化工藝,由于BFM工藝無二沉池,可實現對上述工藝的替換,實現生化段的連續流運行。此外,BFM工藝也適用于MBR工藝改造,可以實現節能降耗。

③ 污水廠原廠區大規模提量。傳統污水廠原池提量,主要受限于二沉池過水能力,提量一般低于1.5倍。BFM工藝無需二沉池,破除了二沉池對污水廠提量的限制,且由于B段高效的處理性能,滿足了污水廠大規模提量的需求。

④ 黑臭水體治理(含河道旁位治理)。黑臭水體可采用旁位治理、源頭治理、末端治理等方式。BFM工藝實施速度快、應用靈活,可在短期內建立起對黑臭水體的有效應對措施。

⑤微污染水治理。微污染水通常為劣V類水體,由于其污染物濃度不高,傳統活性污泥法很難富集微生物。宜采用生物膜法,即BFM-B段,而M段可根據具體需求實現TP、SS的穩定去除。

⑥ 工業廢水處理。工業廢水單獨處理,面臨的首要問題是占地。其次是工業廢水水質波動大,出水標準多樣化。BFM工藝可根據實際處理要求進行靈活布置,且B段和M段均能夠應對較強的水質、水力沖擊,適用于工業廢水處理;

⑦ 應急污水治理。隨著我國提質增效、水環境綜合整治的開展,新的污染源不斷涌現。并且,城市雨污合流導致的汛期沖擊也對污水廠的穩定運行構成了威脅。快速建立起新的污水處理設施是保障污水廠穩定運行,改善城市人居環境的重要手段。BFM工藝以其流程短、模塊化安裝、掛膜填料直接投加等方式,可在短期內快速建立污水處理設施,滿足水環境治理的需求。

03 工藝設計與實施

3.1 工藝流程

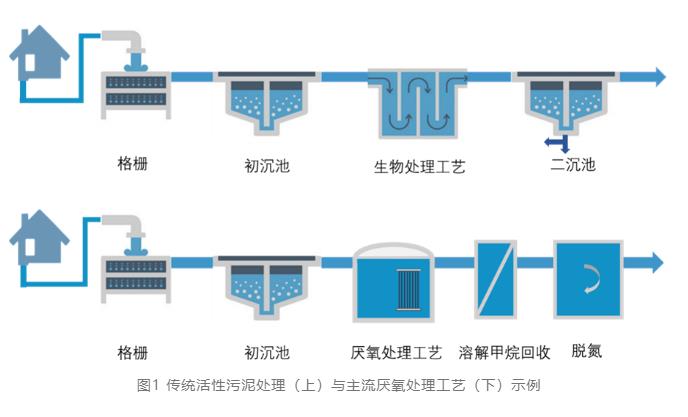

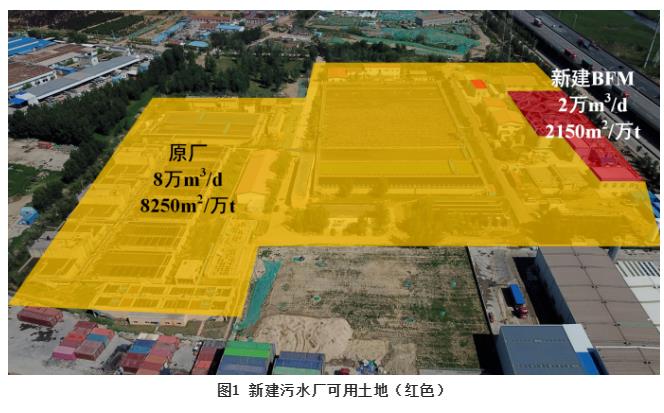

本項目新建工藝流程見圖2。水線處理以BFM工藝為核心,預處理采用常規的粗格柵、提升泵房、細格柵、曝氣沉砂池、初沉池,以去除SS等顆粒物質;由于進水中難降解有機物含量高,深度處理增加了臭氧高級氧化和纖維轉盤濾池。初沉池和改良磁加載沉淀池的剩余污泥進入污泥儲池,采用疊螺機進行脫水,將污泥含水率降至80%以下外運。

3.2? 預處理

粗格柵和提升泵房合建,長×寬分別為9.60m×6.50m。粗格柵采用回轉式格柵,柵隙10mm。提升泵房設4臺潛污泵,單臺流量500m3/h,揚程250kPa,配套變頻器,實現流量穩定控制。進水渠及細格柵長×寬分別為12.50m×3.60m,細格柵采用內進流垂直網板精細格柵,網板孔徑2 mm。曝氣沉砂池長×寬分別為12.50m×5.35m。

3.3 BFM

B段采用搪瓷拼接圓形池體,為兩級A/O工藝,共設置2組,其中兩組共用后好氧區。各區域均投加懸浮載體,其中缺氧區填充率58%、好氧區填充率66%,總停留時間10h。硝化液從第一級O段回流至第一級A段,總回流比300%。配4臺流量為1250m3/h的干井式不堵塞泵,2用2備。好氧區設計DO為2~6mg/L。缺氧區針對懸浮載體流化,安裝專用推流攪拌器。

M段采用鋼制一體化設備,長×寬分別為10.30 m×6.00 m,混合池、磁種加載池、絮凝池停留時間均為2min,沉淀區設計表面負荷11.57m3/(m2·h)。采用斜管沉淀,斜管斜長1200mm,管徑DN80,安裝角度60°,總面積62m2。

3.4 COD深度處理

臭氧高級氧化接觸池采用不銹鋼制一體化設備。長×寬分別為12.00m×3.50m,停留時間42min。配套紫外光催化反應器,N=24kW,316L鈦板曝氣盤80個。尾氣破壞及流量調配間長×寬分別為5.5m×4.8m。臭氧發生間采用20尺標準集裝箱,共設4套臭氧發生器,以液氧為氧源,臭氧產量15kg/h。

纖維轉盤濾池共設2組,為鋼制一體化設備,長×寬分別為5.40m×3.20m。設計濾速6.94m/h,轉盤直徑2000mm,每套12片,過濾面積60m2,驅動電機1.1kW,反洗泵2臺,Q=42m3/h,H=90kPa,N=2.2kW。

3.5 其他附屬構筑物

污泥處理,污泥貯池為鋼筋混凝土結構,長×寬分別為4.65m×2.20m,配潛水攪拌器1臺,功率1.5kW。污泥脫水機房為鋼筋混凝土結構,長×寬分別為16.40m×10.40m。設水平螺旋輸送機2套,L=7m,輸送量5m3/h,N=3.0kW;傾斜螺旋輸送機1套,L=7m,輸送量5m3/h,傾角30°,N=3.0kW;一體化PAM溶解加藥裝置1套;進泥螺桿泵3臺,Q=27~45m3/h,H=200kPa,N=15kW;疊螺污泥濃縮脫水一體機2臺,處理量270~450kgDS/h,N=4.13kW,日運行10h,出泥含水率降至80%以下。

加藥間主要用于反硝化脫氮投加碳源。長×寬分別為16m×7m。風機房采用輕鋼板房,長×寬分別為16.4m×7.5m。放置3臺磁懸浮鼓風機,單臺Q=70m3/min(標準狀態),P=98kPa,N=150kW。

全廠除臭采用生物除臭,占地長×寬為9m×6m。除臭風量2000m3/h,裝機功率15kW。共安裝2臺離心風機,Q=2000m3/h,P=2kPa,N=4kW,1用1備。配套噴淋、循環、儲水箱等輔助設施,硫化氫及氨檢測儀器各1套。

3.6 工程實施

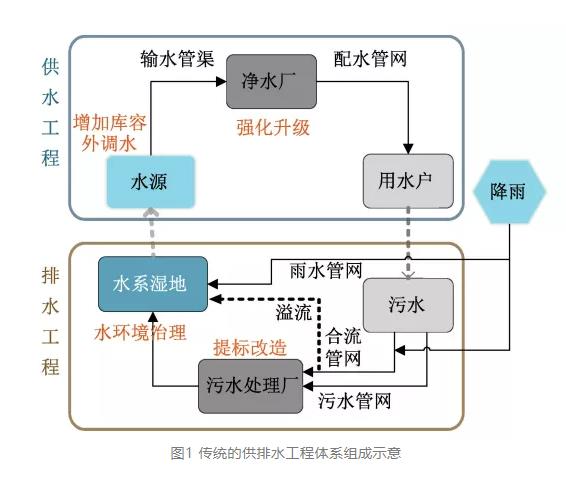

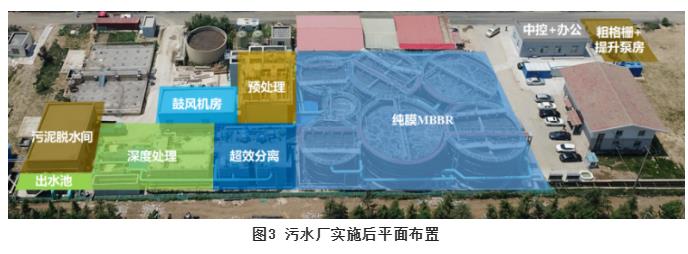

各工藝段除預處理采用土建方式外,其余均采用模塊化產品。項目從設計、施工安裝到具備通水條件僅共用時80d。項目實施后平面布置如圖3所示,采用以BFM工藝為核心的全流程系統,實現了在4300m2土地上的緊湊型布置,噸水占地僅為0.215m2/(m3·d-1)。從圖1可以看出,與原污水廠相比,噸水占地僅為原污水廠26%,節省了74%的占地。表2列舉了該地區其他污水廠的占地情況。從表2可以看出,在與泥膜復合MBBR工藝、MBR工藝、BAF工藝的對比中,BFM不僅占地省,而且出水標準高,極具應用價值。

04 項目實施效果

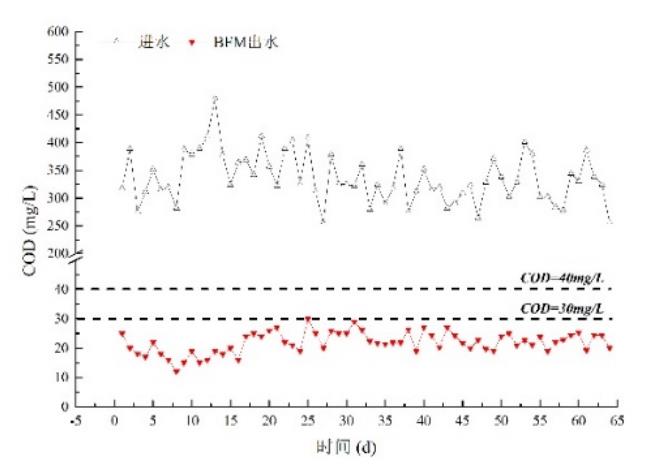

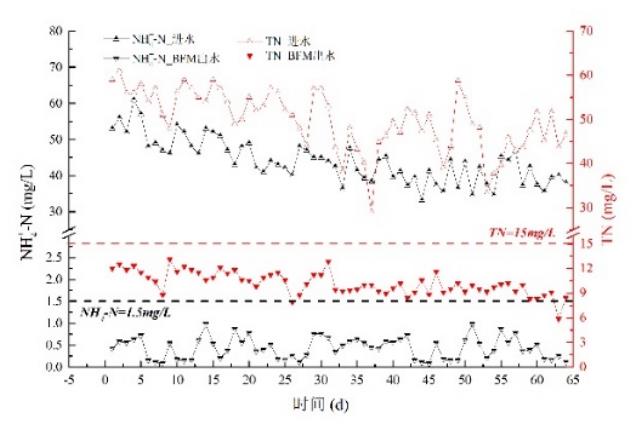

經過20 d調試,新建項目出水實現了穩定達標。系統各污染物去除效果如圖4所示,進、出水取樣點分別為細格柵出水和BFM工藝出水。

從圖4可以看出,實際進水水質波動較大,峰值基本能夠接近設計值。在系統進水COD、氨氮、TN、TP、SS分別為(336.17±44.90)、(43.95±5.97)、(49.77±6.70)、(4.97±0.82)、(225.15±40.00)mg/L的情況下,經過BFM工藝處理后,出水COD、氨氮、TN、TP、SS分別為(21.86±3.26)、(0.44±0.24)、(10.19±1.37)、(0.09±0.03)、(4.77±0.89)mg/L,出水水質穩定且優于準V類設計標準,BFM工藝系統具備良好的脫氮除磷性能以及抗沖擊性能。

表3匯總了沿程各工藝斷面的檢測數據。從表3可以看出,B段承接了全部的硝化、脫氮,大部分有機物以及少量的TP去除。經過B段的處理,對氨氮和TN去除率分別達到98.9%和78.4%,出水氨氮和TN分別降至0.45mg/L和10.67mg/L,實現達標。M段的主要功能是去除TP以及SS,包括以SS和膠體形式存在的有機物的去除。經過M段的處理,對SS和TP的去除率分別達到97.6%和98.2%,出水濃度分別降至5.10mg/L和0.08mg/L,且出水COD進一步降低,實現穩定達標。整體上經過BFM工藝處理后,C、N、P均實現了優于排放標準的運行效果,故實際深度處理間歇運行即可。

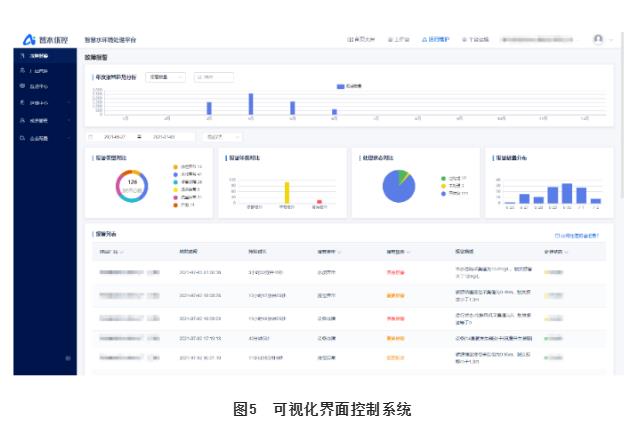

圖5展示了應用于該項目的F段的智水優控控制系統。目前,已實現了信息化與自動化,通過自控運行,已實現了26%的節能降耗,即將向智能化邁進。

本新建項目總投資8498.76萬元,包含勘查、設計、施工、設備等費用。經營成本為0.98元/m3。

05 結論

華北某新建處理規模2×104m3/d污水處理設施,以BFM為核心工藝,同時采用裝配式模塊化設計,最終80d完成了實施,20d完成了通水達標,解決了項目面臨的占地受限、進水(含工業廢水)水質復雜、出水水質要求高需達到準V類標準、需在4個月內通水達標等難題。項目實施后占地僅為2150m2/104m3。沿程斷面測定表明,B段承接了全部的硝化、脫氮,大部分有機物以及少量的TP去除,M段的主要功能是去除TP以及SS,包括以SS和膠體形式存在的有機物的去除。經過BFM工藝處理后,出水COD、氨氮、TN、TP、SS分別降至(21.86±3.26)、(0.44±0.24)、(10.19±1.37)、(0.09±0.03)、(4.77±0.89) mg/L,出水水質穩定達到準V類標準,臭氧氧化和轉盤濾池根據出水難降解COD含量間歇運行。智水優控信息控制平臺的加載,提高了污水廠的綜合運營管理水平,實現了26%的節能降耗。本項目經營成本0.98元/m3。BFM工藝具有穩定、集約、經濟、快速、智能的優勢,解決了污水廠面臨的用地緊張、運行不穩定、建設周期長等難題,適用于對占地、建設周期敏感的污水處理設施建設,如全地下污水廠建設、無二沉池類污水廠連續流改造、污水廠原廠區大規模提量、黑臭水體治理(含河道旁位治理)、微污染水治理、工業廢水處理、應急污水處理等。

以上是小編收集整理的華北某集約型污水廠BFM工藝設計與運行分析部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.aa-cctv.com/huanbaojinghua/1082.html